Stal można, a nawet trzeba konserwować i regenerować, szczególnie obecnie, w dobie nasilającego się kryzysu gospodarczego i energetycznego. Ekspozycja turbin wodnych na działanie czynników atmosferycznych oraz zużycie mechaniczne powodują narastanie nierówności powierzchni, a co za tym idzie zmniejszenie sprawności. Kompozyty Belzona regenerują uszkodzoną powierzchnię stali, poprzez ekstremalne zmniejszenie współczynnika chropowatości oraz konserwują ją, chroniąc przed dalszymi uszkodzeniami.

Stal można, a nawet trzeba konserwować i regenerować, szczególnie obecnie, w dobie nasilającego się kryzysu gospodarczego i energetycznego. Ekspozycja turbin wodnych na działanie czynników atmosferycznych oraz zużycie mechaniczne powodują narastanie nierówności powierzchni, a co za tym idzie zmniejszenie sprawności. Kompozyty Belzona regenerują uszkodzoną powierzchnię stali, poprzez ekstremalne zmniejszenie współczynnika chropowatości oraz konserwują ją, chroniąc przed dalszymi uszkodzeniami.

Energia płynu rzeczywistego w przepływie ulega systematycznemu rozproszeniu, zwiększając straty energetyczne powstające w układach hydraulicznych. Straty w przepływie mogą powstawać lokalnie lub mieć charakter liniowy. Straty liniowe wywołane są przez siły oddziaływania molekularnego pomiędzy cząsteczkami płynu a molekułami powierzchni ścianki (wirnika, kierownicy, rurociągu itp.) oraz pomiędzy molekułami płynu w całej jego objętości (masie). Straty lokalne jak sama nazwa wskazuje powstają w konkretnych punktach, obszarach przepływu takich jak: krawędź natarcia łopatki, kryza, zawór lub spowodowane są gwałtowną zmianą kształtu kanału. W sposób oczywisty straty w przepływie stanowią znaczący udział w kosztach eksploatacji maszyn hydraulicznych.

Chropowatość powierzchni

W turbinach wodnych, z technicznego punktu widzenia, każdy materiał (stal, stale stopowe, stopy specjalne), z którego wykonany jest wirnik oraz kierownica posiada chropowatą powierzchnię. Nierówności powierzchni są uzależnione od stopnia dokładności wykonania danego elementu, ale nawet jeśli dużym nakładem kosztów zmniejszymy chropowatość i inne nierówności, to i tak ze względu na korozję oraz zużycie mechaniczne w tym erozję kawitacyjną, nierówności powierzchni wzrastają wraz z czasem eksploatacji (fot. 1).

Fot. 1. Powierzchnia łopat turbiny Kaplana po latach eksploatacji (rzeka Odra)

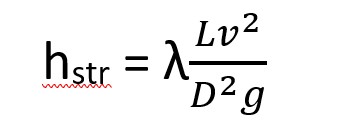

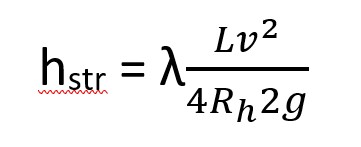

Wyznaczając jako wartość chropowatości średnią wysokość nierówności w różnych miejscach powierzchni kanału, otrzymujemy pewną wartość, która w obliczeniach strat w przepływie określana jest jako chropowatość bezwzględna i w literaturze określana jest najczęściej symbolem k i wyrażana jest w mm. W kanałach nowych wartość tego współczynnika może wahać się w granicach 0,02 – 0,1 mm, natomiast dla kanałów po wieloletniej eksploatacji mogą te wartości osiągać nawet do 3 mm (korozja, wżery kawitacyjne, narosty itp.). W praktyce bardziej istotną wielkością jest tzw. chropowatość względna ɛ, tzn. odniesiona do przekroju poprzecznego kanału. Im przepływ jest bardziej turbulentny, tym istotniejsze znaczenie odgrywa chropowatość kanału. Tą prawidłowość wyraża się w współczynniku oporów liniowych λ i obejmuje on rodzaj ruchu płynu (liczba Reynolds’a) oraz chropowatość powierzchni kanału. Poglądowo (dla uproszczenia obliczeń) można wyliczyć wartość strat energetycznych w przepływie na długości L przyjmując kanał o przekroju kołowym o średnicy D i stosując formułę Darcy’ego-Weisbacha:

(1)

- hstr – wartość strat energetycznych [..m];

- λ – współczynnik oporów liniowych [.-.];

- L – długość [m];

- v - średnia prędkość przepływu [.m/s.];

- D - średnica przekroju kołowego [m];

- g - przyspieszenie ziemskie [m/s2..].

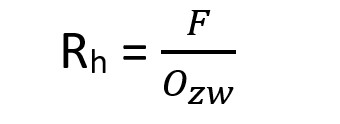

Dla przekroju dowolnego, jako liniowy wymiar charakteryzujący przekrój najczęściej stosuje się promień hydrauliczny Rh wg definicji:

(2)

gdzie:

- Rh - promień hydrauliczny [m..];

- F - pole przekroju poprzecznego kanału [.m2.];

- Ozw – długość przekroju zwilżonego [m..].

Uwzględniając (2) wzór (1) przyjmuje ogólniejszą postać dla przekroju kołowego (Rh=D/4) :

(3)

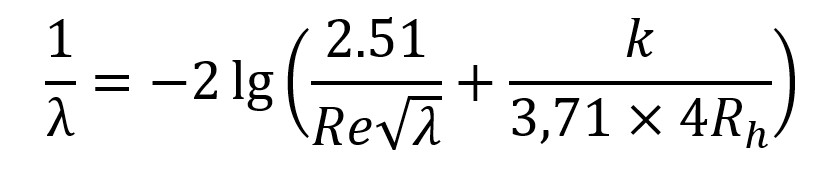

Obliczenie wartości współczynnika oporów liniowych λ dla dowolnego Rh niekołowego umożliwia z dość dużą dokładnością zależność Colebrooka-White’a :

(4)

gdzie:

- Rh - promień hydrauliczny (zwilżony) [m]

- Re - Liczba Reynoldsa [-]

- K - wysokość chropowatości [m]

Opierając się na obliczeniach można wykazać, że kilkudziesięcioprocentowy wzrost odkształcenia kanału w stosunku do idealnie kołowego powoduje wzrost wartości współczynnika λ o kilka procent.

Wobec powyższego nastapi również wzrost strat liniowych hstr.

Zmniejszenie chropowatości powierzchni

Aby zatem ograniczyć straty energetyczne w przepływie przez kanały maszyny hydraulicznej uwzględniając wprost proporcjonalny wpływ współczynnika λ, należy przede wszystkim zadbać o zmniejszenie chropowatości ich powierzchni wewnętrznych oraz o to, aby ta powierzchnia wykazywała odporność na procesy korozyjne i erozyjne w tym erozję kawitacyjną. Sprawdzoną metodą jest pokrycie metalowych powierzchni kanału wlotowego, kanałów aparatu kierowniczego oraz wirnika powłoką kompozytową Belzona®1341 (fot. 2).

Fot. 2. Aparat kierowniczy turbiny wodnej z powłoką Belzona®1341

Polimerowa warstwa Belzona®1341 jest nie tylko bardzo gładka (współczynnik chropowatości k=0,0078 mm), ale jest przede wszystkim hydrofobowa oraz praktycznie nie podlega procesom korozyjnym na jakie narażone są powierzchnie stalowe(korozja ogólna, wżerowa, szczelinowa, międzykrystaliczna, biologiczna itp.). Trwałość powłok Belzona®1341 w warunkach eksploatacji w turbinach wodnych szacuje się na 10-15 lat. Biorąc pod uwagę cechy fizykochemiczne powierzchni powłoki kompozytowej i jej wpływ na poprawę sprawności przepływu (redukcja strat hydraulicznych) można powiedzieć, że pokrycie kanałów turbiny wodnej jest swego rodzaju modernizacją sprawnościową maszyny, bowiem efektem tych działań zawsze będzie zmniejszenie wydatkowania energii, koniecznej do pokonania oporów (głównie liniowych) w przepływie. W sposób oczywisty powłoka redukuje chropowatość powierzchni, ale ważne jest również, aby powierzchnia była równa bez zagłębień i uskoków, ubytków i perforacji itp., które pojawiają się zwłaszcza w elementach już wcześniej eksploatowanych, a czasem nawet w nowych odlewach czy konstrukcjach spawanych. Stosując techniki regeneracji powierzchni kompozytami polimerowymi, przed nałożeniem końcowej powłoki Belzona®1341 stosuje się niwelację wszelkich nierówności kompozytami w postaci pasty takimi jak Belzona®1111 oraz Belzona®1311 (ceramiczna substancja regeneracyjna) (fot. 3).

Fot. 3. Reprofilacja powierzchni wirnika - wypełnienie wżerów i nierówności kompozytem Belzona®1111

Regeneracja stali kompozytami

W czasach w których stal jest bardzo droga, czas oczekiwania na nowe części radykalnie się wydłużył oraz uwzględniając ponad 80% większą energochłonność procesu wytworzenia nowych części w stosunki do ich regeneracji, naprawa kompozytami staje się nie tylko łatwo dostępna, niedroga, ale jest także techniką niskoemisyjną. Najwięcej zastosowań potwierdzających powyższe osiągi dotyczy pomp wirowych o różnej konstrukcji i wydajności, które zmodernizowano powłokami Belzona® w latach 1992 – 2022. Wyższa sprawność, trwałość potwierdzona eksploatacją przez przynajmniej 10 lat, dotyczy ogromnej liczby pomp eksploatowanych w wodociągach, elektrowniach, zakładach chemicznych, azotowych, rafineriach, kopalniach i wielu innych przedsiębiorstwach polskiego przemysłu. Z uwagi na wiele podobieństw występujących w eksploatacji różnego rodzaju maszyn hydraulicznych, wydaje się czymś naturalnym aby zastosować technikę regeneracji kompozytami w remontach oraz modernizacji turbin wodnych analogicznie do metodologii stosowanej wcześniej w naprawach i modernizacji pomp. Zwiększeniesprawności energetycznej turbiny oraz trwałości jej elementów , zwłaszcza w kontekście wpływu na jej zakres oddziaływań korozyjnych i erozji kawitacyjnej, stały się powodem podjęcia decyzji o modernizacji wirnika turbiny Francisa w jednej z firm zajmujących się profesjonalnym remontem maszyn hydraulicznych. Wirnik o średnicy ø1720 i średnicy piasty ø1027 i przy wysokości 950 mm poddano regeneracji, a następnie modernizacji powłokowej. Powierzchnię wirnika poddano obróbce strumieniowo-ściernej, chropowatość optymalna przed nałożeniem kompozytów wyniosła średnio 60 -75 µm (fot. 4), gwarantującej dobre zwilżenie powierzchni polimerem, a to warunek wstępny dobrej przyczepności.

Fot. 4. Profil chropowatości powierzchni – pomiar.

Wżery korozyjne, kawitacyjne oraz nierówności makro powierzchni wypełniono oraz zniwelowano kompozytem w postaci pasty tj. Belzona®1111. Nakładanie powłoki zasadniczej Belzona®1341 na powierzchnie wirnika wykonuje się przy użyciu sztywnego pędzla (rzadziej natryskiem) i w systemie dwuwarstwowym (fot. 5).

Fot. 5. Nakładanie warstwy powłoki Belzona®1341

Fot. 5. Nakładanie warstwy powłoki Belzona®1341

Po upływie 1 doby od zakończenia nakładania powłok wirnik jest gotowy do montażu i eksploatacji (fot. 6).

Fot. 6. Wirnik turbiny wodnej z powłoką Belzona®1341

Dla omawianego zastosowania prędkość obrotowa wirnika wynosi 108 obr/min przy przepływie 10,5 m3/s w turbinie o mocy znamionowej 288 kW. Elektrownia wodna na której zainstalowano zmodernizowany wirnik pracuje już od 1930 roku.

Roman Masek

Dyrektor Techniczny

Belse Sp. z o.o.

Zdjęcia pochodzą z archiwum firmy Belse Sp. z o.o.