Komfort klimatyczny (w tym komfort cieplny) i jakość powietrza w pomieszczeniach są kształtowane przez systemy ogrzewania, wentylacji i klimatyzacji w skrócie HVAC ( ang. Heating,Ventylation and Air Conditioning). Dzięki tym systemom możemy utrzymywać optymalne warunki tj. temperaturę, czystość i wilgotność powietrza pomieszczeń w których przebywamy niezależnie od warunków pogodowych panujących na zewnątrz.

Obecnie system HVAC jest jednym z najważniejszych elementów technicznego wyposażenia budynków i hal. Rozwój budowy i struktury systemów HVAC w sposób bezpośredni zależy od wymagań komfortowych i energetycznych. Według polskich wymagań obowiązujących od 2008 roku, maksymalne roczne zużycie energii w budynkach dla ogrzewania i wentylacji wynosi 58-105 kWh/(m2a), a od 1 stycznia 2021 r. obowiązuje w Polsce przepis wprowadzający udział energii nieodnawialnej na poziomie 45 kWh/m2 uwzględniający także przygotowanie CWU (Ciepłej Wody Użytkowej) dla budynków użyteczności publicznej. Składniki komfortu klimatycznego, w tym komfortu cieplnego, zależą od temperatury, wilgotności względnej i prędkości powietrza, stopnia aktywności ludzi przebywających w danym pomieszczeniu oraz izolacyjności ich odzieży (np. współczynnik przewodzenia ciepła przy wymianie ciało ludzkie w ubraniu/otoczenie, dla klasycznego garnituru wynosi 0,233 m2K/W).

Wietrzenie pomieszczeń to dziś zdecydowanie za mało!

Wymagania dotyczące komfortu cieplnego i jakości powietrza w ostatnich latach bardzo się zmieniły, a formuły pozwalające opisać parametry komfortu są coraz bardziej precyzyjne. Wprawdzie stworzenie klimatu, który zadowoliłby wszystkich nie jest możliwe, ale rzecz w tym, aby niezadowolonych z klimatu w danym obiekcie było jak najmniej. Znaczący wkład w kreowaniu klimatu pomieszczeń wniósł prof. P.O. Fanger, którego prace wykorzystano do stworzenia norm. Fanger, jak niegdyś Ludwik Boltzman tworząc podstawy teorii w termodynamice, wprowadził do praktyki formuły statystyczne, w tym przypadku dotyczące komfortu cieplnego tj. przewidywaną średnią ocenę, przewidywany odsetek niezadowolonych oraz wskaźnik przeciągu. Odsetek niezadowolonych Fanger wyznacza z następującej zależności określając ją jako PPD (Predicted Percentage of Dissatisfied) :

PPD = (tB - tL)(w-0,05)0,6223(3,143+0,369wTu) (1)

PPD – odsetek niezadowolonych

tL – temperatura powietrza w pomieszczeniu [oC]

tB – temperatura powierzchni skóry [oC]

w – średnia prędkość powietrza [m/s]

Tu – stopień turbulencji [%]

Komfort cieplny na odpowiednim poziomie wywołuje zadowolenie i syntetycznie można to (ilościowo) wyrazić wzorem :

TiO = a Te,r + b (2)

TiO - operacyjna wewnętrzna temperatura komfortu

Te,r - temperatura zewnętrzna

a,b - współczynniki wyznaczone o dane statystyczne

Czyste powietrze – czyli jakie ?

Oprócz odpowiedniej temperatury w pomieszczeniu dla zapewnienia komfortu adaptacyjnego konieczne jest także zagwarantowanie czystości powietrza, czyli odpowiedniego składu chemicznego maksymalnie zbliżonego do czystego powietrza zewnętrznego. Źródłem zanieczyszczeń powietrza w pomieszczeniach mogą być urządzenia, nieszczelności instalacji, otwarte procesy produkcyjne, ale także ludzie (emisja CO2, różne zanieczyszczenia zapachowe itp.). W czasach pandemii szczególnie ważne staje się również oczyszczanie powietrza z mikroorganizmów chorobotwórczych tj. bakterii i wirusów. Jednym ze sposobów jest zastosowanie w centralach wentylacyjnych jonizatorów oczyszczających powietrze. Jonizacja powietrza polega na wytwarzaniu jonów, które gromadząc się na powierzchni mikroorganizmów powodują ich unicestwienie. Oprócz tego jonizatory przyczyniają się do usuwanie pyłów z powietrza (PM 2,5 i PM 10) oraz innych zanieczyszczeń, w tym różne alergeny, pleśń i grzyby. Naturalnie dla pełnego oczyszczenia powietrza konieczne jest zastosowanie filtrów, które wyłapują zanieczyszczenia stałe tym skuteczniej im wyższej klasy filtry zastosujemy (wstępne, medium i dokładne). Rekomendacje, wymagania oraz przepisy zawarte w dyrektywach i normach zawarto poglądowo w tabeli 1 oraz w tabeli 2 zawierających dane z normy PN-EN 13779.

Tabela 1. Wymagane strumienie powietrza dla uzyskania jakości powietrza

|

Jakość powietrza |

Udział niezadowolonych |

Jakość powietrza |

Wymagany strumień |

|

Wysoka |

15 |

1,0 |

36,0 |

|

Standardowa |

20 |

1,4 |

25,2 |

|

Minimum |

30 |

2,5 |

14,4 |

Tabela 2. Klasyfikacja jakości klimatu wewnętrznego

|

Kategoria jakości powietrza |

Opis jakości powietrza IAQ |

Poziom CO2 ponad poziom w pow. zew. |

Ilość powietrza zewnętrznego |

|

IDA 1 |

Wysokie |

≤400 |

>54 |

|

IDA 2 |

Średnie |

400-600 |

36-54 |

|

IDA 3 |

Umiarkowane |

600-1000 |

22-36 |

|

IDA 4 |

Niskie |

>1000 |

<22 |

Komfort klimatyczny w pomieszczeniu zapewniony, ale jaka jest tego cena?

Paradoksalnie im większy tworzymy komfort klimatu dla jednego człowieka, tym bardziej utrudniamy zadanie drugiemu człowiekowi! Niełatwo jest dobrać, albo wręcz stworzyć (uwzględniając wszystkie współczesne wymagania dotyczące klimatu przestrzennego), systemy i urządzenia gwarantujące uzyskanie stabilnego i bezpiecznego komfortu klimatu, a chyba jeszcze trudniejsze staje się utrzymanie tych układów w ciągłej sprawności eksploatacyjnej. Mowa tu o twórcach (projektantach i konstruktorach) systemów HVAC, ale także o pracownikach serwisów i służb utrzymania ruchu urządzeń wchodzących w skład systemów wentylacji i klimatyzacji. Zmienne warunki pracy urządzeń, temperatura i wilgotność oraz agresywność chemiczna to idealne środowisko do rozwoju procesów korozyjnych powodujących niszczenie materiałów (głównie metali, w tym także nierdzewnych) powodujących skrócenie okresu eksploatacji lub nawet wyłączenie systemów z powodu awarii, których bezpośrednim powodem była postępująca korozja.

Aby utrzymywać temperaturę w pomieszczeniach na stałym żądanym poziomie konieczna jest systematyczna wymiana ciepła pomiędzy pomieszczeniem/budynkiem/obiektem, a jego otoczeniem. Transfer ciepła możliwy jest dzięki zastosowaniu odpowiednich czynników termodynamicznych takich jak: freon (najczęściej stosowany w klimatyzacjach), ale ze względów ekologicznych coraz częściej, a zwłaszcza w instalacjach dużych obiektów, stosuje się jako czynnik chłodniczy tzw. wodę lodową. Jest to po prostu zwykła woda, jednak bardzo często z różnymi domieszkami, jak np. glikol czy sole, dodawanymi do wody po to, aby obniżyć jej temperaturę zamarzania. Duża koncentracja chlorków pochodzących z rozpuszczonych soli w wodzie chłodzącej oraz zróżnicowane natlenienie powodują zwiększenie aktywności korozyjnej elementów - zwłaszcza metalowych - instalacji.

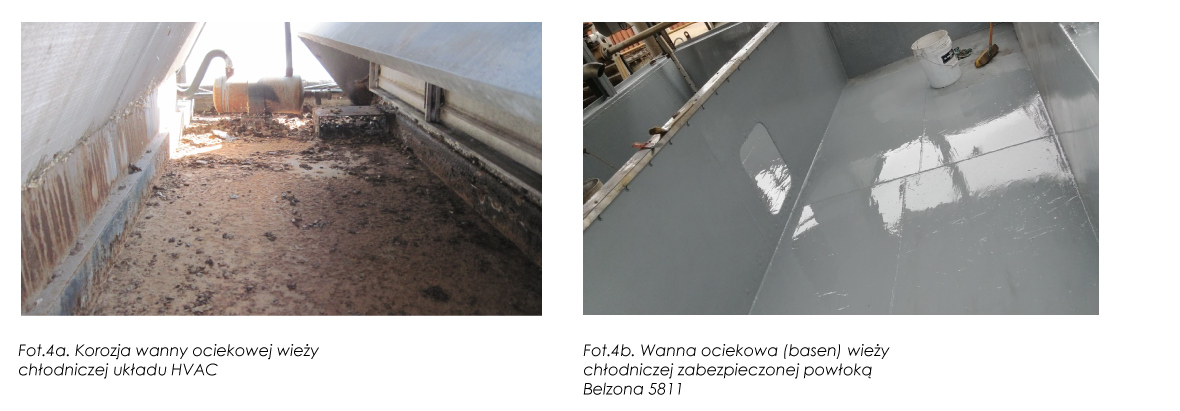

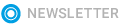

Skutki procesów korozyjnych zachodzących w takim środowisku najbardziej widoczne są w miejscach bezpośredniego styku metali różnoimiennych (fot. 2b) i na powierzchniach ścian/blach wykonanych ze stali nierdzewnych (fot. 3). Wprawdzie stale nierdzewne (głównie chromowe) odporne są na korozję ogólną, ale ich „piętą achillesową” jest wrażliwość na korozję punktową (wżerową) wywoływaną właśnie głównie przez obecność chlorków w środowisku.

Korozja elementów układu HVAC – zagrożenia i zabezpieczenia

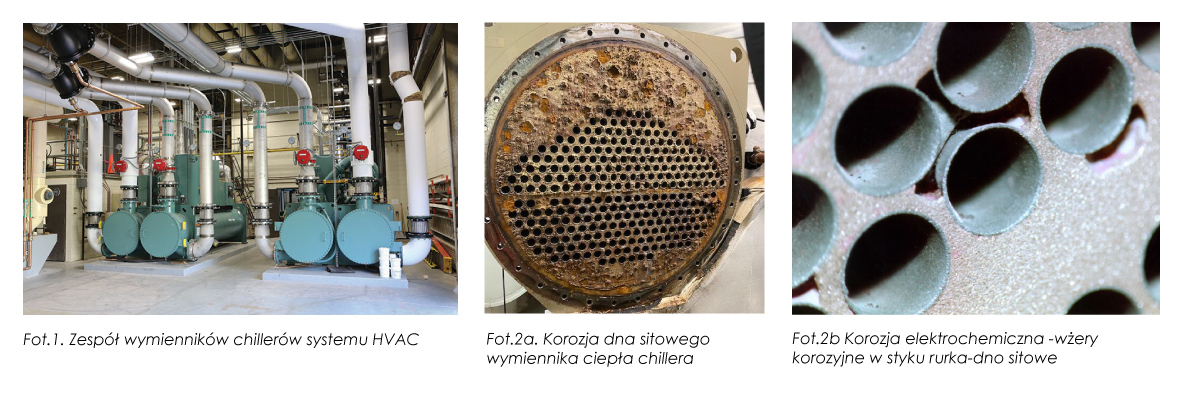

Korozja elektrochemiczna dna sitowego (fot. 2a i b) to oprócz korozji ogólnej pokryw i dennic, główny mechanizm korozyjny występujący w wymiennikach ciepła, które są podstawowym urządzeniem w niemal wszystkich układach HVAC (fot.1). Tzw. chiller to węzeł cieplny, w którym podstawowym urządzeniem jest wymiennik ciepła, a właściwie co najmniej dwa wymienniki tj. parownik i skraplacz. Dodatkowe dwa wymienniki stosuje się w agregatach absorpcyjnych wykorzystujących energię cieplną do produkcji chłodu. W tych agregatach można produkować chłód (wodę lodową) wykorzystując ciepło dotychczas uwalniane w otoczenie z innych układów. Agregaty te wykorzystują proces wrzenia i odparowania czynnika chłodniczego oraz zależność temperatury wrzenia od ciśnienia. Przy ciśnieniu atmosferycznym (ok. 1000 hPa) woda wrze w temperaturze 100oC, jednak gdy będziemy obniżać ciśnienie, tym niższa będzie temperatura wrzenia. Przy ciśnieniu 860 hPa woda wrze już w temperaturze +5oC. Ciągłemu procesowi skraplania i parowania czynnika towarzyszy przekazywanie ciepła, a woda staje się czynnikiem chłodniczym. W wyniku zraszania rur wymiennika wodą destylowaną (czynnik chłodniczy) dochodzi do odbioru ciepła doprowadzonego obiegiem powrotnym wody lodowej, które zostaje wykorzystane do odparowania zraszanego czynnika chłodniczego, w wyniku czego dochodzi do schłodzenia obiegu powrotnego wody lodowej z 12oC do 7oC (chiller). Głównym procesem korozyjnym występującym w wymiennikach ciepła układu chiller’a jest korozja elektrochemiczna wywoływana - jak już wspomniano wcześniej - przez styk rurek z dnem sitowym wymiennika ciepła. Skutkiem przyspieszonej korozji jest powstanie znacznych ubytków w dnie sitowym w miejscach wokół styku z rurą (fot. 1). Dłuższa eksploatacja wymienników bez zabezpieczenia przeciw-korozyjnego może doprowadzić do rozszczelnienia rurek i niekontrolowanego mieszania się czynników wymieniających ciepło, co ostatecznie pogarsza sprawność wymiennika. Podczas remontu zaleca się wypełnienie powstałych ubytków korozyjnych kompozytem polimerowym Belzona 1311 Ceramic R Metal, a następnie pokrycie całości dna sitowego powłoką Belzona 1321 lub Belzona 1381 (fot. 2c). Opisane zabezpieczenie całkowicie odcina kontakt wody stanowiącej elektrolit od powierzchni metalowych (rurka/dno sitowe), a więc korozja zostaje zahamowana!

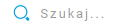

Obniżanie temperatury czynnika poprzez odparowanie wykorzystywane jest również (zwłaszcza w warunkach polskiego klimatu) w urządzeniach zwanych wieżami chłodniczymi (fot. 3a i fot. 3b). Woda, którą chcemy schłodzić jest tutaj rozprowadzana po wkładzie (system rusztów) o znacznej powierzchni umożliwiającej dobrą wymianę ciepła ze strumieniem napływającego powietrza tłoczonego przez wentylator. Schłodzona woda spada do basenu i jest pompowana z powrotem do systemu klimatyzacyjnego. Mokre środowisko, zmienna temperatura, obecność chlorków w wodzie i osadzie basenowym oraz zróżnicowane natlenienie występującej podczas pracy wieży chłodniczej, to idealne warunki do rozwoju procesów korozyjnych. Korodują metalowe elementy wieży (poszycie) oraz wanna basenu (fot. 3a i 4a). Przedostawanie się produktów korozji do obiegu wody chłodzącej obniża efektywność wymiany ciepła i sprawność systemu, a skutki korozji bezpośrednio związane z ubytkami powierzchni metalowych mogą doprowadzić do rozszczelnienia i awarii układów HVAC . Aby skutecznie wyeliminować problemy powodowane korozją wystarczy zastosować specjalne powłoki ochronne o wysokiej odporności na przenikanie chlorków Cl- oraz praktycznie o zerowej nasiąkliwości wodą. Takie wymagania spełnia powłoka kompozytowa Belzona 5811 (fot. 4b) przeznaczona do permanentnego zanurzenia w wodzie o dużym zasoleniu oraz niskoprocentowych chemicznie agresywnych roztworach wodnych. Dla wyższych temperatur rekomenduje się zastosowanie powłoki kompozytowej Belzona 5892.

Jeśli zainteresował Cię ten artykuł, chcesz uzyskać więcej informacji lub podzielić się swoim doświadczeniem – napisz do nas na belse@belse.com.pl