Jak powszechnie wiadomo, powrót ciepła od elementu ogrzewanego do elementu grzejącego jest niemożliwy. Ta oczywista zasada powoduje, że jeśli chcemy utrzymać stałą temperaturę czynnika lub elementu a przy tym generować jak najniższe straty ciepła, to należy zminimalizować tzw. ciepło zawarte w strumieniu związanym z różnymi sposobami przepływu ciepła. Przepływ ciepła może odbywać się na trzy różne sposoby tj.:

- Przewodzenie ciepła

- Konwekcja (unoszenie ciepła)

- Promieniowanie

W poniższym opracowaniu, został położony nacisk na ilościowe określenie natężenia przepływu ciepła, związanego z przekazywaniem ciepła pomiędzy ciałami stałymi i środowiskiem (powietrze atmosferyczne, przestrzeń zamknięta), przy czym pominięto ciepło przenoszone przez promieniowanie elektromagnetyczne. Przewodnictwo ciepła w ciałach stałych i płynach polega na przekazywania energii pomiędzy punktami materii w wyniku ich wzajemnych oddziaływań zachodzących w mikroukładach, czyli pomiędzy atomami lub cząsteczkami. Zatem intensywność procesu przekazywania ciepła wewnątrz materii wprost zależy od interakcji pomiędzy atomami, a więc także od poziomów energetycznych oraz konformacji (wzajemnego położenia wg siebie) elementów cząsteczki. W gazach transfer ciepła odbywa się w wyniku zderzeń cząsteczek gazu i z powodu dużego ich rozproszenia przekazywanie energii w takim ośrodku jest bardzo słabe. Podobnie jest w cieczach, przy czym odległości pomiędzy cząsteczkami są mniejsze a zatem ciepło będzie przepływać z większą prędkością. W każdym przypadku przewodnictwa nie występuje jakiekolwiek ruch masowy materii co w szczególności jest wyraźne w ciałach stałych. Niemetale przenoszą ciepło przez drgania sieci krystalicznej, metale zaś są dużo lepszym przewodnikiem, ponieważ występują w nich swobodne elektrony, które przenoszą energię (w tym przypadku ciepło). Większość urządzeń, zbiorników czy rurociągów w przemyśle wykonanych jest z metali, a więc znakomitych przewodników ciepła i to bardzo często jest niekorzystne w kontekście ponoszonych strat energetycznych procesów przemysłowych. Zmniejszenie strat ciepła zawartego w strumieniu przekazywanej energii do otoczenia może być osiągnięty poprzez zastosowanie izolacji cieplnej, która przy określonej grubości zagwarantuje jak największy opór cieplny. Zagadnienie będzie tym trudniejsze im większy będzie gradient temperatury w elementach wymieniających ciepło z otoczeniem.

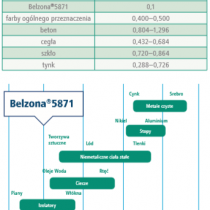

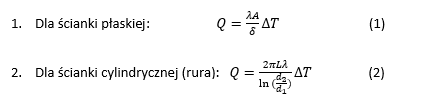

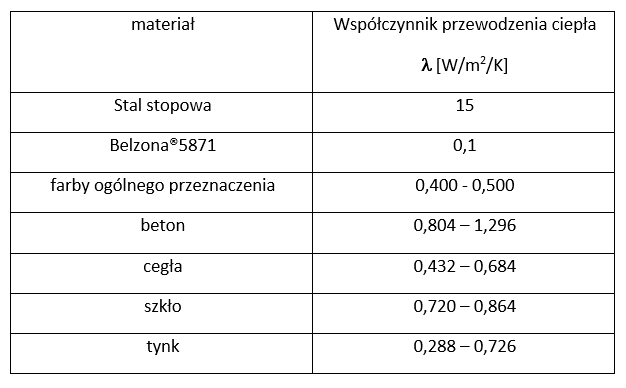

W tabeli 1 oraz rys.1 przedstawiono wartości współczynnika przewodzenia ciepła λ oraz jego zakresy dla różnych materiałów w tym niemetalowych. Współczynnik przewodzenia ciepłą λ, to właściwość materiału, która określa, ile energii w watach przemieści się przez jego warstwę o grubości 1m i przekrój 1m2 przy różnicy temperatur 1K. Ilość ciepła, która w skutek przewodzenia przepłynęła przez określone pole powierzchni wyodrębnione wewnątrz ciała stałego jest proporcjonalna do tego pola i do różnicy temperatury w kierunku normalnym (prostopadłym) do powierzchni. Prawo to sformułował Jean Baptiste Joseph Fourier i na tej podstawie można zapisać dla ustalonego przepływu ciepła następujące zależności:

gdzie:

Q - ciepło strumienia (ilość ciepła wymienionego w jednostce czasu)

A - powierzchnia wymiany ciepła

λ - współczynnik przewodzenia ciepła

T - temperatura

δ - grubość ścianki

d1, d2 - odpowiednio średnica po stronie niższej i wyższej temperatury

L - długość rury

Z zależności (1) i (2) wynika, że jednym z istotnych parametrów

Mechanizm przewodzenia (przenoszenia) ciepła przez polimery również kompozyty polimerowe (głównie dotyczy to osnowy ) w przeciwieństwie do metali (gdzie jak wspomniano powyżej ten proces polega na ruchliwości elektronów walencyjnych) polega na propagacji drgań cieplnych między makrocząsteczkami .Makrocząsteczka polimerów stosowanych w kompozytach składa się z co najmniej kilkuset do ok. tysiąca atomów, które połączone ze sobą trwałymi wiązaniami kowalencyjnymi „utrudniają” przenoszenie ciepła w poprzek łańcucha. Z tego też powodu przewodność cieplna polimerów jest ok. trzy rzędy wielkości mniejsza w porównaniu z przewodnością cieplną metali. Ponadto przenoszenie ciepła w polimerach wzdłuż łańcuchów jest szybsze niż w poprzek.

Widać, że na podstawie powyższych stwierdzeń najlepszą barierą dla przepływu ciepła byłoby połączenie polimerów i gazów w jeden materiał cechujący się sumarycznie bardzo niską przewodnością cieplną. Takie działanie udało się przeprowadzić. Stworzono powłokę kompozytową Belzona®5871 na bazie żywic m.in. epoksydowych, pod wpływem których, w czasie przebiegu procesu zestalenia (sieciowania) powstaje struktura porowata(fot.3). Powłoka w wyniku tego zwiększa dodatkowo jeszcze swoją objętość a tym samym grubość końcową (np. z 1 mm do 3 mm).

Powstaje pewien rodzaj „pianki” polimerowej. Co ważne, w procesie tworzenia się struktury porowatej włączamy opór cieplny gazów na rzecz izolacyjności powłoki a po trzykrotnym zwiększeniu grubości warstwy (z 1 mm -jest to minimalna grubość po nałożeniu do grubości końcowej 3 mm) hamujemy przepływ ciepła - równania (1) i (2). Zatem oprócz niskiego współczynnika przewodności cieplnej λ = 0,1

otrzymujemy również zwiększoną grubość warstwy co spowalnia przepływ ciepła przez ten materiał. Powłoka Belzona®5871 jest zatem znakomitym izolatorem cieplnym a fakt, że można ją nakładać pędzlem lub natryskiem (fot.2), znacznie upraszcza jej implementację oraz pozwala na jej łatwe stosowanie w roli izolacji cieplnej. Jest to szczególnie korzystne w miejscach w których konwencjonalna, bardzo gruba warstwa, izolacji cieplnej jest trudna lub wręcz niemożliwa do zastosowania. Wysoka przyczepność materiału do różnych powierzchni kwalifikuje powłokę jako materiał przeciw-korozyjny. Zastosowanie jej pozwala na wyeliminowanie problemu korozji tzw. korozji pod izolacją, która powstaje pod wpływem wytrącania się wilgoci pomiędzy powierzchnią metalu a izolacją cieplną, gdy brak jest przyczepności do podłoża (fot.1).

Równie ważnym aspektem wynikającym wprost z właściwości fizyko-chemicznych kompozytu Belzona®5871 jest zwiększenie bezpieczeństwa w zakresie BHP. Co ciekawe, powłokę można stosować jako powłokę chroniącą przed oparzeniem na powierzchniach gorących. Dla przykładu: temperaturę wynoszącą 120oC powierzchni bez powłoki, możemy obniżyć do poziomu 36,4oC gdy pomalujemy ją powłoką Belzona®5871 w 3 warstwach. Wydaję się to szczególnie interesujące w aspekcie wymagań środowiskowych związanych z dopuszczalną temperaturą obiektów określonej np. w normie ASTM C1055 wg której temperatura bezpieczna dla człowieka nie powodująca oparzeń przy dotyku, to 60oC.

Niska wartość λ dla Belzona®5871 pozwala ograniczyć lub całkowicie wyeliminować zjawisko kondensacji wilgoci oraz powstawania szronu na powierzchni kontaktowej z otoczeniem (środowisko atmosferyczne, hala, warsztat itp.).

Poniżej przedstawiono analizę zahamowania takiego zjawiska po zastosowaniu powłoki Belzona®5871 o określonej grubości, która w tym przypadku może być traktowana jako „antykondensacyjna”. Na podstawie wzoru (2) obliczono minimalną grubość warstwy δkr, powłoki, przy której nie nastąpi kondensacja (wykroplenie) wody na powierzchni rurociągu wody technologicznej o temperaturze 8oC: warunek (3).

Określenie granicznej grubości warstwy δkr powłoki kompozytowej Belzona®5871.

Powierzchnia powłoki będzie sucha, jeśli będzie spełniony następujący warunek:

Dane:

Temperatura zewnętrznej powierzchni początku i końca rurociągu na odcinku 30 m

t1 = 13 oC (0 m)

t2 = 15 oC (30 m)

temperatura wody tłoczonej w rurociągu :

tw = 8 oC

Wilgotność powietrza w hali :

Xot = 34 %

Temperatura powietrza w hali :

tot = 28 oC

Natężenie przepływu wody :

ṁ = 8 m3/h tj. 2,2 kg/s

Średnice rurociągu :

dw = 0,110 m i dz = 0,118 m

Wyznaczenie punktu rosy z wykresu i, X dla omawianego przypadku: Xot = 34 %, tot = 28 oC, p = 0,1 MPa

Temperatura punktu rosy wyniesie: tR = 24 oC

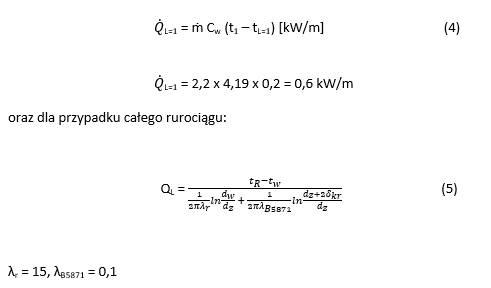

Określenie strumienia ciepła dla jednostkowej długości rurociągu (1 m)

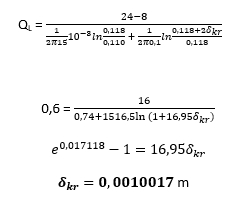

Wyznaczenie granicznej grubości warstwy dla powłoki Belzona®5871 powyżej której nie nastąpi kondensacja wilgoci na powierzchni powłoki:

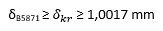

Dla rozważanego przypadku powłoka kompozytowa Belzona®5871 zablokuje zjawisko kondensacji i jej powierzchnia pozostanie sucha, gdy grubość zastosowanej warstwy będzie spełniać warunek:

Zaleca się zatem zastosowanie warstwy grubości 1 mm co przy aplikacji powłoki Belzona®5871, która dodatkowo ekspanduje do nominalnej grubości 3 mm, zapewnia nam duże bezpieczeństwo związane z brakiem kondensacji na powierzchni („pocenia się”) rurociągu. Zatem nawet przy dużych wahaniach wilgotności powietrza kondensacja nie nastąpi.

Podobnie można rozważyć przypadek ochrony powierzchni przed ryzykiem powstawania szronu. Przeprowadzono test na stanowisku pomiarowym złożonego z odcinka stalowego rurociągu, w którym przepływa czynnik o temperaturze -8oC. W normalnych warunkach przy średniej wilgotności powietrza ok 40%, na powierzchni rur powstaje warstwa szronu, która narasta wraz z upływem czasu próby. Nałożono na powierzchnie rur warstwę powłoki Belzona®5871 i zmierzono jej temperaturę po aplikacji dla trzech przypadków:

- 1 warstwa Belzona®5871

- temperatura powierzchni wyniosła 2oC

- mokra powierzchnia, brak szronu

- 2 warstwy Belzona®5871

- temperatura powierzchni wyniosła 7oC

- minimalnie mokra powierzchnia, brak szronu

- 3 warstwy Belzona®5871

- temperatura powierzchni wyniosła 15oC

- idealnie sucha powierzchnia, brak szronu

Roman Masek