Przenośniki taśmowe są jednym z najefektywniejszych sposobów przenoszenia różnych materiałów lub przedmiotów na niewielkich odległościach. Już w starożytnym Egipcie posługiwano się w budownictwie prymitywnym przenośnikiem taśmowym. Składał się on z tkanej taśmy, przesuwanej ręcznie po gładkim drewnianym pomoście. Transportowane materiały, najczęściej cegły, przebywały więc drogę bez wstrząsu. Zakończenia taśmy nie były połączone z sobą, jak w przenośnikach dzisiejszych. Dlaczego? Przyczyn zapewne było wiele, a być może jedną z nich była nieznajomość skutecznego sposobu na wykonanie trwałego złącza taśmy – krótko mówiąc taśmy „bez końca”. Tak czy inaczej dużo później, bo w XIX wieku, znacznie udoskonalono cały przenośnik taśmowy, jednak podstawowe jego przeznaczenie, a więc ciągły i bezwstrząsowy transport, nie uległo zmianie.

Niezmiennym pozostał również do dziś problem taśmy „bez końca”, ściślej rzecz biorąc jej wrażliwego miejsca jakim jest złącze (zamek) taśmy. Ze wszystkich bowiem przypadków, które wpływają na awaryjne odstawienie taśmociągu, najliczniejsze są te związane z uszkodzeniem taśmy w miejscu jej połączenia (zawulkanizowania, sklejenia). Tak więc w celu zmniejszenia awaryjności pracy transportera niezwykle ważnym jest wybór takiej technologii połączenia dwóch końców taśmy, która gwarantuje osiągnięcie wytrzymałości złącza zbliżonej do wytrzymałości na rozciąganie całej taśmy, jak również zapewnia wysoką wytrzymałość zmęczeniową tego połączenia.

Jedną z pierwszych metod wykonania połączenia było i jest złącze mechaniczne. Jego podstawowa zaleta to krótki czas i względna łatwość wykonania. Wadą natomiast jest znacznie niższa wytrzymałość złącza w stosunku do wytrzymałości taśmy. Elementy metalowe takiego złącza negatywnie wpływają na współpracę z pozostałymi elementami taśmociągu. Szczególnie odczuwalne jest to w pracy zgarniaczy, których powierzchnie szybko ulegają zużyciu. Wreszcie szczeliny pomiędzy poszczególnymi spinkami są powodem przesypywania się transportowanego materiału (najczęściej sypkiego) na wewnętrzną część taśmy, pogarszając sprzężenie cierne na bębnie napędowym.

Jedną z pierwszych metod wykonania połączenia było i jest złącze mechaniczne. Jego podstawowa zaleta to krótki czas i względna łatwość wykonania. Wadą natomiast jest znacznie niższa wytrzymałość złącza w stosunku do wytrzymałości taśmy. Elementy metalowe takiego złącza negatywnie wpływają na współpracę z pozostałymi elementami taśmociągu. Szczególnie odczuwalne jest to w pracy zgarniaczy, których powierzchnie szybko ulegają zużyciu. Wreszcie szczeliny pomiędzy poszczególnymi spinkami są powodem przesypywania się transportowanego materiału (najczęściej sypkiego) na wewnętrzną część taśmy, pogarszając sprzężenie cierne na bębnie napędowym.

Wymienione wyżej problemy związane z eksploatowaniem złączy mechanicznych można znacznie poprawić, a nawet wyeliminować, na przykład stosując technologię BelzonaŇ Know-How® SHM-4 (rys.1). Metoda zabezpieczenia zamka mechanicznego realizowana na podstawie tej technologii polega na nałożeniu warstwy odpornego na wycieranie elastycznego kompozytu Belzona® (2111) DiA Elastomer. Dzięki tej technologii wydłuża się również żywotność elementów metalowych połączenia.

Obecnie jednak prawie wyłącznie stosuje się inne metody łączenia taśm, np. metodę wulkanizacji na gorąco, na zimno i wulkanizację klejami stykowymi. Proces wulkanizacji polega w pewnym uproszczeniu na wywołaniu odpowiednio trwałych wiązań poprzecznych pomiędzy cząsteczkami wchodzącymi w skład stykającej się pary warstw: guma taśmy/spoiwo. Taki proces nazywamy sieciowaniem (wulkanizowaniem) i można go prowadzić np. na gorąco w temperaturze ok. 160oC i pod naciskiem do 1,8 MPa. Dużym utrudnieniem dla tej metody jest konieczność używania ciężkiego sprzętu nagrzewającego oraz pras do wywarcia wymaganego nacisku na złącze taśmy. Zaczęto zatem poszukiwać sposobu łączenia taśm metodą niskoenergetyczną. Efektem tych działań jest technologia klejenia na zimno. Zgodnie z PrPn-C-94147 połączenie na zimno to: „...połączenie uzyskane poprzez powleczenie przygotowanych powierzchni samowulkanizującym klejem, złożenie łączonych elementów, dociśnięcie i sezonowanie”. Nie można jednak procesu klejenia

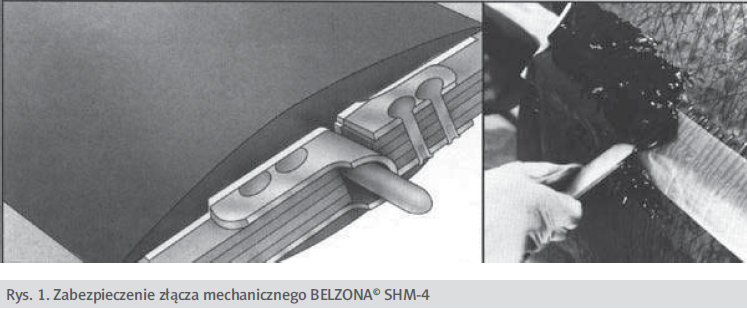

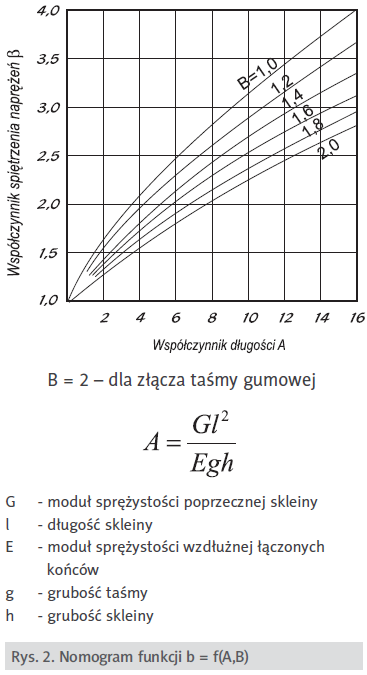

nazwać wulkanizacją na zimno, bowiem cienka warstwa kleju (maksymalnie do 0,1 mm) nie stanowi elementu konstrukcyjnego złącza, tzn. nie ma zdolności przenoszenia obciążeń normalnych. Bardzo dobra adhezja (przyczepność) kleju do podłoża oraz jego nieznaczna grubość powodują, że warstwa skleiny dobrze przenosi jedynie naprężenia styczne (ścinanie). Wytrzymałość połączenia klejowego zależy w dużym stopniu od rozkładu naprężeń w spoinie i wynikającego z tego rozkładu współczynnika spiętrzenia naprężeń b (rys. 2), równego stosunkowi największego naprężenia tmax w spoinie do naprężenia średniego tśr przekroju spoiny. Rozkład naprężeń w kierunku działania siły w złączu klejonym taśmy nie jest zatem równomierny, a największe naprężenie może być kilkakrotnie większe od naprężenia średniego. Wartości maksymalne tych naprężeń występują na krawędziach końcowych złącza (rys. 3), dlatego też bardzo często dochodzi w tych miejscach (na skutek pracy zgarniacza lub nagłych obciążeń dynamicznych) do destrukcji złącza.

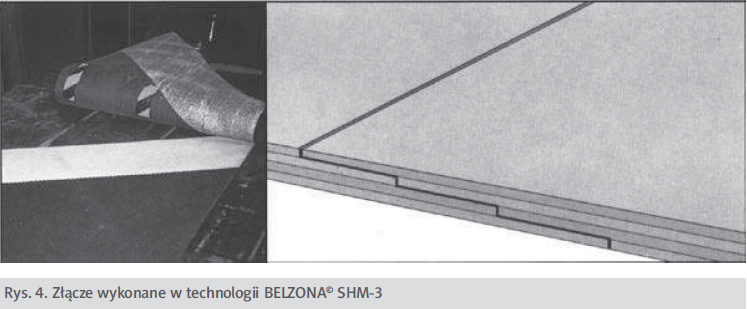

Łączenie taśm przenośnikowych zgodnie z technologią Belzona Know-How® SHM-3 (rys. 4) stanowi odmienną metodę. Otóż użyty do połączenia dwóch końców taśmy kompozyt Belzona® (2131) Elastomer stanowi pełnowartościowe tworzywo konstrukcyjne, które może przenosić obciążenia we wszystkich kierunkach, tzn. może być obciążone naprężeniami stycznymi jak i normalnymi. W tej metodzie mamy do czynienia z wulkanizacją na zimno. Mechanizm łączenia elastomeru z podłożem gumowym, taśmy jest podzielony na dwa etapy: najpierw cienka warstwa aktywatora, nałożona bezpośrednio na powierzchnię gumową, osiąga wysoką adhezję, a następnie dochodzi do chemicznego powiązania grubej warstwy elastomeru Belzona (2131) z aktywatorem. Otrzymana w ten sposób wartość adhezji przewyższa wytrzymałość wewnętrzną podłoża gumowego. Utwardzony na zimno bezrozpuszczalnikowy elastomer Belzona® eliminuje konieczność korzystania z ciężkiego sprzętu do wulkanizacji na gorąco. Wprowadzenie pomiędzy przekładki złącza grubej warstwy elastomeru (ok. 1 mm) powoduje równomierny rozkład naprężeń na całej jego długości (rys. 3). Płaski rozkład naprężeń ścinających w złączu powoduje lepsze wykorzystanie wytrzymałości złącza – brak spiętrzenia naprężeń. Łatwo zauważyć (wzór 1), że wzrost grubości skleiny, charakterystyczny dla technologii BelzonaŇ, wpływa na zmniejszenie wartości współczynnika długości a złącza, a w konsekwencji na spadek współczynnika intensywności naprążeń b (rys. 2), który zmierza do wartości 1. To oznacza brak spiętrzenia naprężeń na krawędziach końcowych złącza, a zatem złącze jest bardziej odporne na obciążenia dynamiczne.

Łączenie taśm przenośnikowych zgodnie z technologią Belzona Know-How® SHM-3 (rys. 4) stanowi odmienną metodę. Otóż użyty do połączenia dwóch końców taśmy kompozyt Belzona® (2131) Elastomer stanowi pełnowartościowe tworzywo konstrukcyjne, które może przenosić obciążenia we wszystkich kierunkach, tzn. może być obciążone naprężeniami stycznymi jak i normalnymi. W tej metodzie mamy do czynienia z wulkanizacją na zimno. Mechanizm łączenia elastomeru z podłożem gumowym, taśmy jest podzielony na dwa etapy: najpierw cienka warstwa aktywatora, nałożona bezpośrednio na powierzchnię gumową, osiąga wysoką adhezję, a następnie dochodzi do chemicznego powiązania grubej warstwy elastomeru Belzona (2131) z aktywatorem. Otrzymana w ten sposób wartość adhezji przewyższa wytrzymałość wewnętrzną podłoża gumowego. Utwardzony na zimno bezrozpuszczalnikowy elastomer Belzona® eliminuje konieczność korzystania z ciężkiego sprzętu do wulkanizacji na gorąco. Wprowadzenie pomiędzy przekładki złącza grubej warstwy elastomeru (ok. 1 mm) powoduje równomierny rozkład naprężeń na całej jego długości (rys. 3). Płaski rozkład naprężeń ścinających w złączu powoduje lepsze wykorzystanie wytrzymałości złącza – brak spiętrzenia naprężeń. Łatwo zauważyć (wzór 1), że wzrost grubości skleiny, charakterystyczny dla technologii BelzonaŇ, wpływa na zmniejszenie wartości współczynnika długości a złącza, a w konsekwencji na spadek współczynnika intensywności naprążeń b (rys. 2), który zmierza do wartości 1. To oznacza brak spiętrzenia naprężeń na krawędziach końcowych złącza, a zatem złącze jest bardziej odporne na obciążenia dynamiczne.

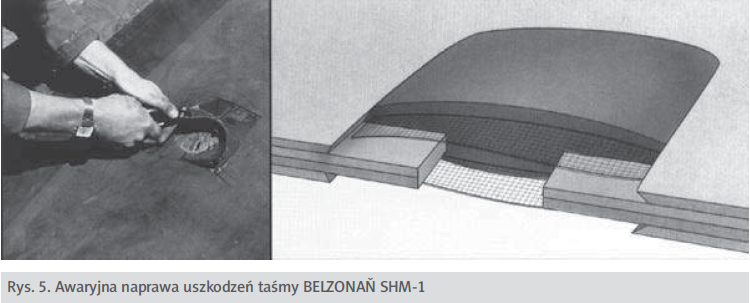

Fakt posiadania wysokiej adhezji elastomerów Belzona® do gumy oraz bardzo dobrych ich własności wytrzymałościowych pozwala również na szybkie i skuteczne naprawy awaryjne taśmy. Do tych uszkodzeń należą: odwarstwienia krawędzi końcowych złącza istniejącego oraz wyrwy i uszkodzenia krawędzi bocznych taśmy. Naprawy awaryjne prowadzi się wówczas w oparciu o technologię BelzonaŇ Know-How® SHM- 1,3 (rys. 5).