Połączenie śrubowe kołnierzowe, doczołowe lub zakładkowe to szczególny fragment instalacji, konstrukcji lub posadowienia. Mimo identycznego środowiska w jakim znajduje się cała instalacja/konstrukcja, to narażenie korozyjne jest inne (bardziej intensywne, niebezpieczne) w strefie samego połączenia niż pozostałym obszarze. Przyczyna ta wynika z geometrii oraz różnorodności materiałów, z których wykonane są elementy połączenia. Dodatkowym czynnikiem przyspieszającym korozję są naprężenia osiągające czasami duże wartości mogące np. zainicjować pęknięcie w stali i w ten sposób powstają nowe obszary korozji.

Połączenie śrubowe kołnierzowe, doczołowe lub zakładkowe to szczególny fragment instalacji, konstrukcji lub posadowienia. Mimo identycznego środowiska w jakim znajduje się cała instalacja/konstrukcja, to narażenie korozyjne jest inne (bardziej intensywne, niebezpieczne) w strefie samego połączenia niż pozostałym obszarze. Przyczyna ta wynika z geometrii oraz różnorodności materiałów, z których wykonane są elementy połączenia. Dodatkowym czynnikiem przyspieszającym korozję są naprężenia osiągające czasami duże wartości mogące np. zainicjować pęknięcie w stali i w ten sposób powstają nowe obszary korozji.

O ile zabezpieczenie powłokowe konstrukcji wystarcza do ochrony przeciw korozji ogólnej, to już w przypadku np. połączenia kołnierzowego mamy najczęściej do czynienia albo z uszkodzoną powłoką lub całkowitym brakiem powłoki ochronnej. Ponieważ korozja jako proces naturalny, którego efektem jest niszczenie materiałów, zwykle metali/stopów, przebiega w wyniku bezpośredniego kontaktu i oddziaływania powierzchni korodującej ze środowiskiem, to w sposób oczywisty najprościej będzie ograniczyć lub nawet odciąć (stworzyć barierę) dostęp środowiska do powierzchni.

Mechanizmy korozji

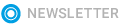

Bezpośredni „metaliczny” kontakt kołnierz-śruba-kołnierz przy niewłaściwym doborze materiałów (różnica wartości potencjałów elektrochemicznych elementów większa niż 0,05V) jest powodem wzmożonej korozji o charakterze elektrochemicznym. W zależności od potencjału, korozji mogą ulegać kołnierze (Fot.1a)) lub co gorsza śruby lub nakrętki (Fot.1 b)). Dodatkowo niemal we wszystkich typach połączeń śrubowych może wystąpić korozja szczelinowa wynikająca z nierównomiernego natlenienia w szczelinach pomiędzy otworem/śrubą, uszczelką/przylgą czy też pomiędzy elementami połączenia nakładkowego. Tego rodzaju korozja jest szczególnym rodzajem korozji wżerowej, „zmory” stali, zwłaszcza nierdzewnych i preferencyjnie przebiega w rejonie szczeliny. Proces ten wymaga ciągłej „dostawy” czynników korozyjnych (transfer tlenu, chlorków oraz wilgoci) z otoczenia, czyli ze środowiska. Powstające wżery i inne uszkodzenia korozyjne na elementach połączeń mogą być przyczyną utraty pełnej ochrony katodowej i to pomimo utrzymania na całym rurociągu/konstrukcji potencjału ochronnego. Wartość potencjału lokalnego (w miejscu uszkodzeń) będzie zależała od powierzchni uszkodzenia, a zatem w miarę upływu czasu rozwijać będzie się kolejne źródło korozji lokalnej. Prawie zawsze, gdy mamy do czynienia z korozją powstającą nagle, spontanicznie jaką jest korozja wżerowa (lokalna, punktowa), skutki jej działania mogą prowadzić do wielu problemów takich jak: rozszczelnienie instalacji, utrata łączników, nośności lub wytrzymałości a w skrajnych przypadkach nawet do poważnych awarii. Wspólnym mianownikiem wymienionych w mechanizmów korozji jest, to że aby one powstały i mogły się działać w pełnym rozwinięciu niezbędnym jest - oprócz zainicjowania procesu - przede wszystkim kontakt ze środowiskiem. Innymi słowy, gdyby odciąć fragment konstrukcji od kontaktu z otoczeniem, to korozja by nie zachodziła. To właśnie wykorzystano w idei zabezpieczenia połączeń śrubowych elastyczną powłoką membranową.

Technika zabezpieczenia

Otaczająca połączenie kołnierzowe powłoka powinna spełniać przynajmniej dwie podstawowe funkcje tj. chronić przed korozją (środowiskiem korozyjnym) oraz umożliwiać w prosty i powtarzalny sposób dotarcie do wszystkich elementów połączenia w razie interwencji serwisowych. Takie funkcje spełnia specjalna elastyczna powłoka (membrana) Belzona®3412, która stanowi swoistą barierę uniemożliwiającą przedostawanie się wilgoci, chlorków i innych zanieczyszczeń na powierzchnie chronione. Elastyczność materiału powłoki jest zachowana do temperatury -22oC, a wydłużenie całkowite (określona z kolei dla 20oC) zgodnie z wytycznymi normy ASTM D412, wynosi 260%. Wytrzymałość na rozdarcie tego materiału, która wynosi 3180 kg/m jest jednym z ważnych parametrów mechanicznych i reprezentuje wartość siły potrzebnej do rozerwania i utrzymania pęknięcia aż do zniszczenia próbki (dlatego jest obliczany na podstawie grubości próbki w funkcji siły).

Potwierdzona skuteczność

Kluczowym parametrem dla powłoki Belzona®3412 świadczącym o jej barierowości jest jednak przede wszystkim szczelność (nieprzepuszczalność) oznaczona w teście przeprowadzonym według wymagań normy ASTM B117 podczas ekspozycji materiału powłoki w komorze solnej na 5% roztworze NaCl przy temp. 35oC. Po 3000 godzinach ekspozycji stwierdzono brak jakichkolwiek uszkodzeń korozyjnych pod membraną Belzona®3412, podczas gdy niechroniona część rury badanego połączenia uległa znacznej korozji. Dodatkowo powłoka odporna jest na działanie promieniowania UV.

Proste i wygodne zastosowanie

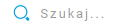

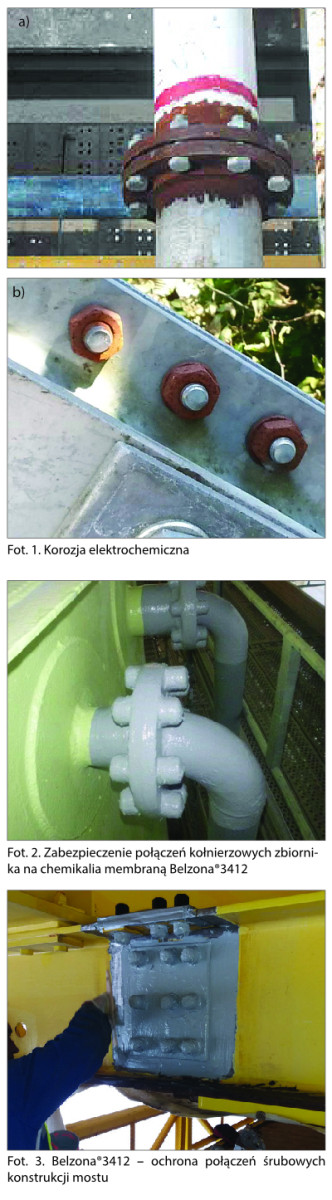

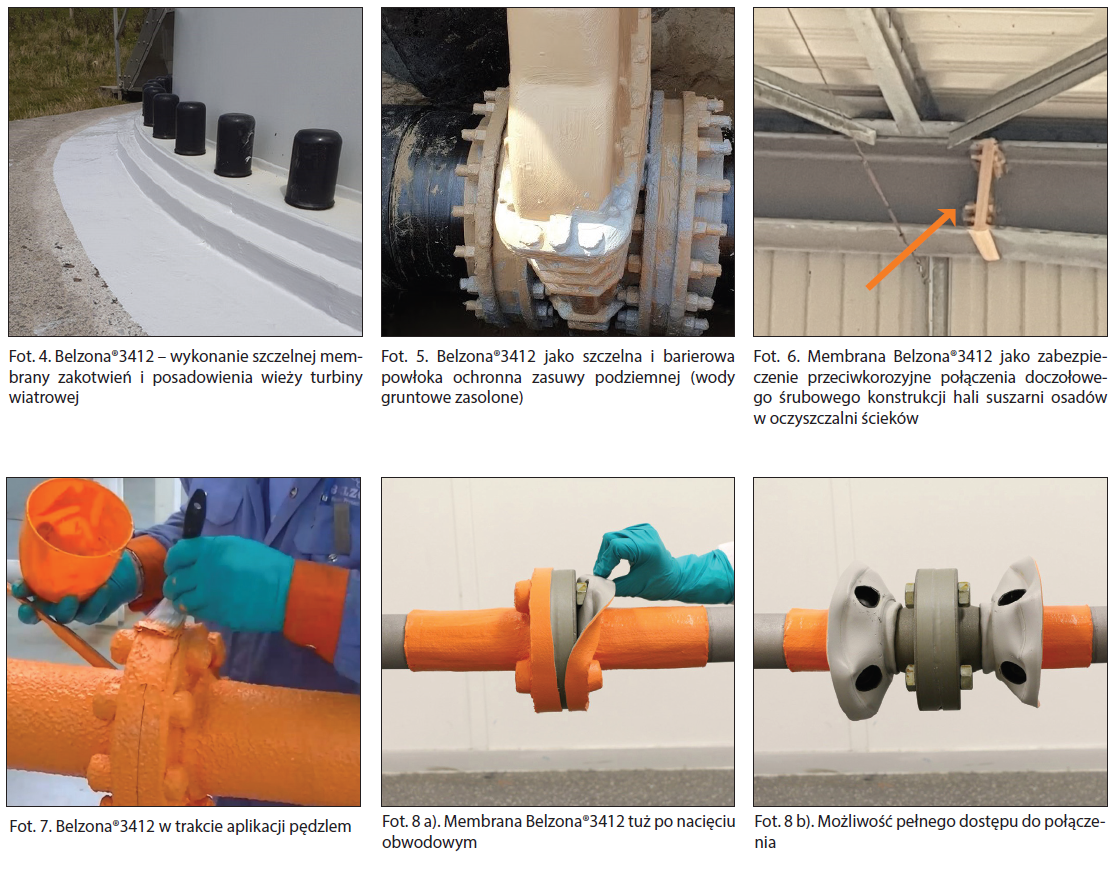

Na fot. 2–6 przedstawiono różne zastosowania powłoki Belzona®3412. Powłoka jest łatwa w aplikacji przy pomocy pędzla lub natryskiem (fot.7) oraz jest możliwe jej wielokrotne wykorzystanie (fot. 8 a, b). Powłoka wraz z wymaganym podkładem Belzona®8411, który pełni rolę separującą (możliwe zdejmowanie membrany z powierzchni metalu) oraz zawiera inhibitory korozji (tworzą warstwę ochronną), stanowią bardzo efektywny system barierowy hamujący procesy korozyjne. Ze względu na sposób aplikacji przy użyciu prostych narzędzi ręcznych można zabezpieczać zarówno typowe i regularne połączenia, jak i elementy o bardziej skomplikowanych kształtach.

Roman Masek

Dyrektor Techniczny

Belse Sp. z o.o