Czy określenie na „mur-beton” w rzeczywistości oznacza bezgraniczną pewność i wytrzymałość?

Czy określenie na „mur-beton” w rzeczywistości oznacza bezgraniczną pewność i wytrzymałość?

Na pewnej uczelni podczas wykładu przedstawiono duży słój wypełniony piłkami tenisowymi a prowadzący wykład zapytał studentów czy słój jest pełny? Oczywiście, że tak! odpowiedzieli jednomyślnie studenci. Słój został opróżniony i zasypany żwirem i ponownie pada pytanie z początku eksperymentu i tu już w odpowiedzi pojawiły się pierwsze wątpliwości, czy aby na pewno? Jeszcze więcej wahania w odpowiedziach zanotowano gdy słój po raz kolejny opróżniono i zasypano piaskiem. Wreszcie gdy słój w tej samej metodologii napełniono wodą „do pełna” - zdarzyły się odpowiedzi studentów takie jak „Nie, słój nie jest pełny!”

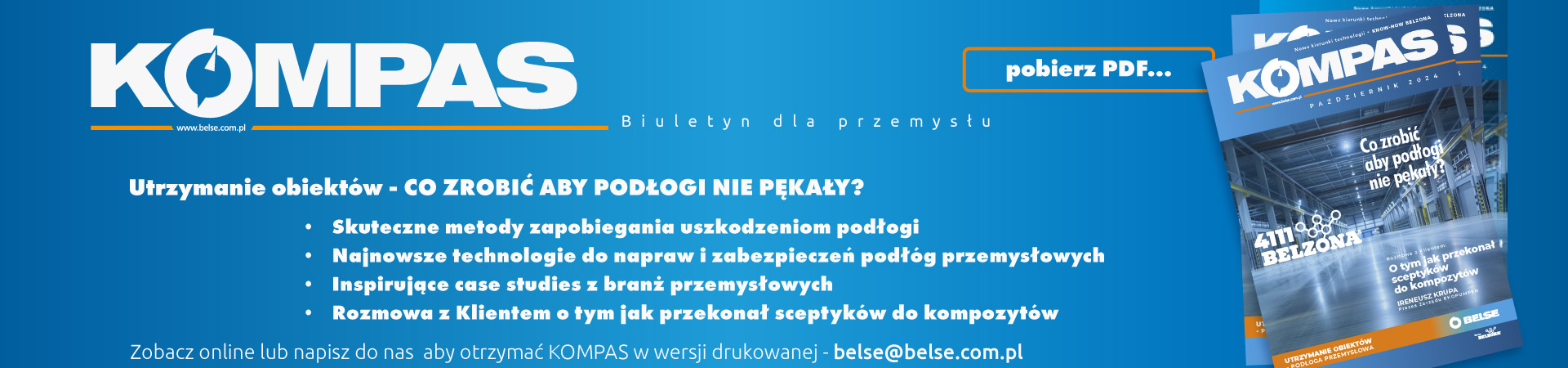

Ile ziaren cementu zmieści się w takim naczyniu? Dużo! Według różnych badań (m.in. A.M. Ginstlint 1981) liczba ziaren cementu w jednostce objętości np. w 1 cm3 wynosi nawet do 1 miliarda! Oczywiście liczba ta będzie zależna od wielkości ziarna i im ziarno będzie większych rozmiarów tym mniej ziaren upakujemy w danej objętości. Według danych producentów cementów ziarna mają średnice(przybliżoną) na poziomie 0,2 - 150μm z największą liczebnością frakcji o rozmiarach 20÷50μm. Miałkość cementu to cecha, która ma kluczowy wpływ na wytrzymałość, ale także na skurcz, szybkość i czas hydratacji, strukturę osnowy itd. Ponieważ cement musi posiadać właściwości adhezyjne i kohezyjne, umożliwiające spojenie cząstek mineralnych w jedną całość, to z miałkości wynika jeszcze jedna ważna cecha fizyczna, a mianowicie powierzchnia właściwa. Powierzchnia właściwa jako parametr wyraża wielkość powierzchni substancji przypadającej na jego ilość - wyraża się w cm2/g (średnio dla cementu ok. 3500 cm2/g w metodzie Blaine’a)- i ma podstawowy wpływ na rzeczywisty kontakt cząstek cementu z innymi składnikami zaczynu/betonu co z kolei decyduje o jakość wiązań pomiędzy składnikami kompozycji. Należy podkreślić, że o wartości powierzchni właściwej decyduje zawartość ziaren drobnych. Zakres wzrostu powierzchni wynikający z obecności ziaren grubych tj. powyżej 200 μm jest do zaniedbania w porównaniu do zawartości ziaren od 0,1 do 0,3 μm, tych jednak w betonie jest mało, zatem wytworzenie betonu „idealnego” z praktycznego punktu widzenia jest właściwie niemożliwe, a zwiększanie upakowania (wzrost miałkości) składników jest bardzo kosztowne. Beton z natury więc posiada puste przestrzenie w uziarnieniu (kruszywa i spoiwa cementowego) ze względu również na kształt ziaren a wypełnienie tych luk w przestrzeni zdecyduje o gęstości upakowania czyli wpłynie na : strukturę betonu, jego porowatość w tym również szczelność i co najważniejsze na żądaną wytrzymałość i trwałość betonu (Rys.1).

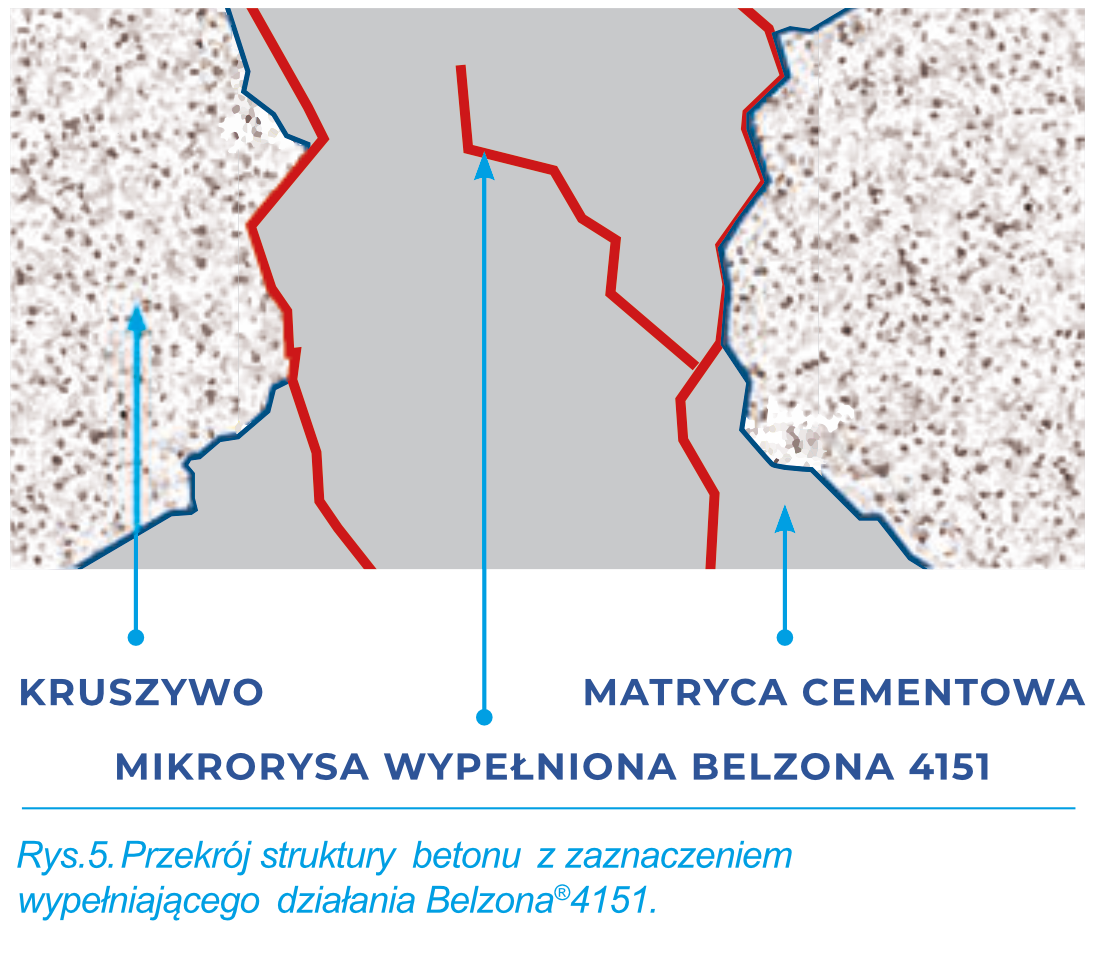

W niniejszym opracowaniu opisana jest metoda modyfikacji fizyko-chemicznej warstwy betonu polegająca na maksymalnie możliwym w danych warunkach aplikacji, wypełnieniu wolnych przestrzeni (w tym także rys, mikropęknięć i innych wakatów) specjalną żywicą polimerową, która dzięki wysokiej zdolności do zwilżania materiałów mineralnych (Rys 5, Fot.7 Fot.8b), działa jak spoiwo mostkując przede wszystkim te składniki struktury betonu, które albo nie wytworzyły trwałych wiązań albo je po prostu utraciły. Wzmocnienie struktury betonu żywicą kompozytową opisane jest w tym opracowaniu dla podłóg przemysłowych.

Fot.1. Proces wykonania płyty betonowej podłogi

Fot.2a. Rzut zatartej powierzchni betonowej podłogi z wyraźnymi spękaniami będącymi efektem oddziaływania czynników środowiskowych – klastry powierzchniowe

Fot.2b. Podłoga betonowa z rozwiniętymi pęknięciami na granicy dwóch hal produkcyjnych

(zwiększone naprężenia w betonie w wyniku wzmożonej cyrkulacji powietrza - obciążenie środowiskowe)

Fot.3. Delaminacja warstwy wierzchniej posadzki betonowej

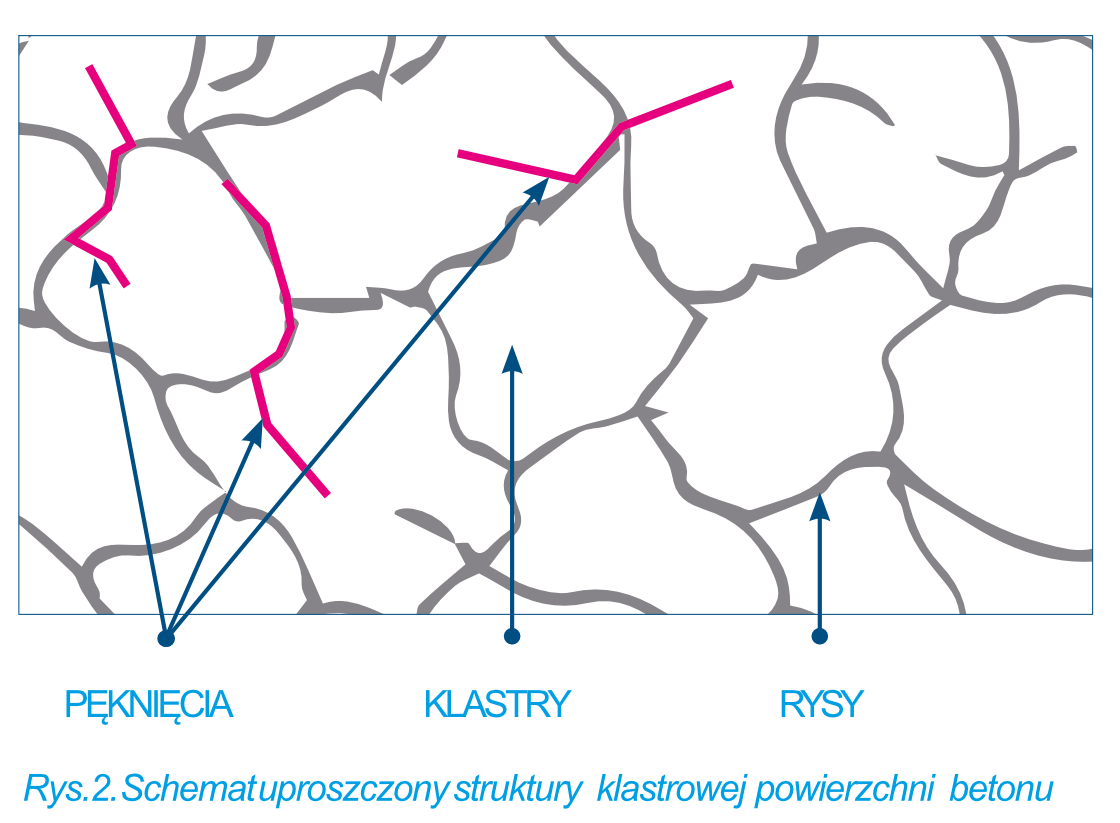

Podłogi przemysłowe w przeważających przypadkach wykonane są z betonu. Prawdopodobnie tak jest dlatego, że beton postrzegamy jako wytrzymały materiał konstrukcyjny o powszechnej dostępności i relatywnie niskich kosztach wytwarzania. Jednak beton- jak można było zauważyć we wcześniejszym opisie - to dość skomplikowana i niejednorodna struktura, która ulega dalszym zmianom pod wpływem oddziaływań zewnętrznych takich jak : obciążenia mechaniczne, termiczne, środowiskowe (wilgotność, agresja chemiczna) itp. (Fot.2a,2b). Oddziaływanie środowiskowego obciążenia np. gradientu temperatury lub wilgotności z powierzchnią betonu powoduje powstanie trwałych odkształceń plastycznych, które mają podstawowy wpływ na zmęczeniowe parametry betonu. Charakterystyczne jest to, że zachodzące zmiany w strukturze wywołują systematyczne pogorszenie wytrzymałości betonu głównie za sprawą rozwoju zarysowań i pojedynczych spękań. W przypadku podłogi rysy w stanie początkowym najczęściej powstają w warstwie wierzchniej (eksploatacyjnej, posadzka) widoczne jako zniszczenia w postaci mikrorys a dopiero później w miarę upływu czasu rysy rozwijają się w głąb materiału. Dalsza degradacja materiału może zachodzić w przypadku odspojenia warstwy wierzchniej i wystawienia wewnętrznej warstwy na dalsze działanie obciążeń niszczących. Charakterystyczne jest to, że zachodzące zmiany w strukturze wywołują systematyczne pogorszenie wytrzymałości betonu głównie za sprawą rozwoju zarysowań i pojedynczych spękań (Rys.2, Fot.2a, Fot. 2b).

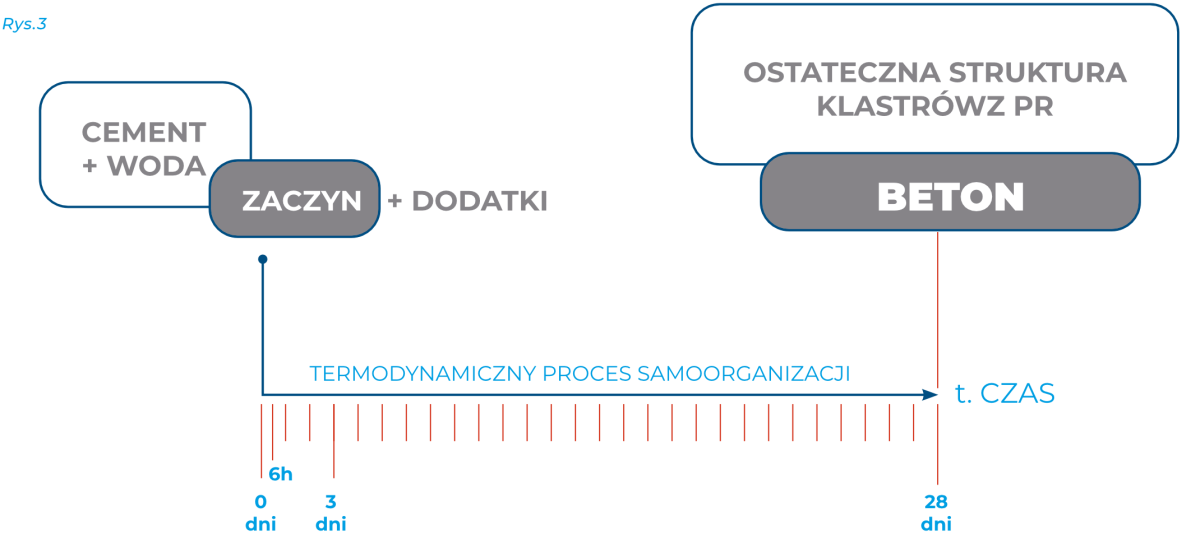

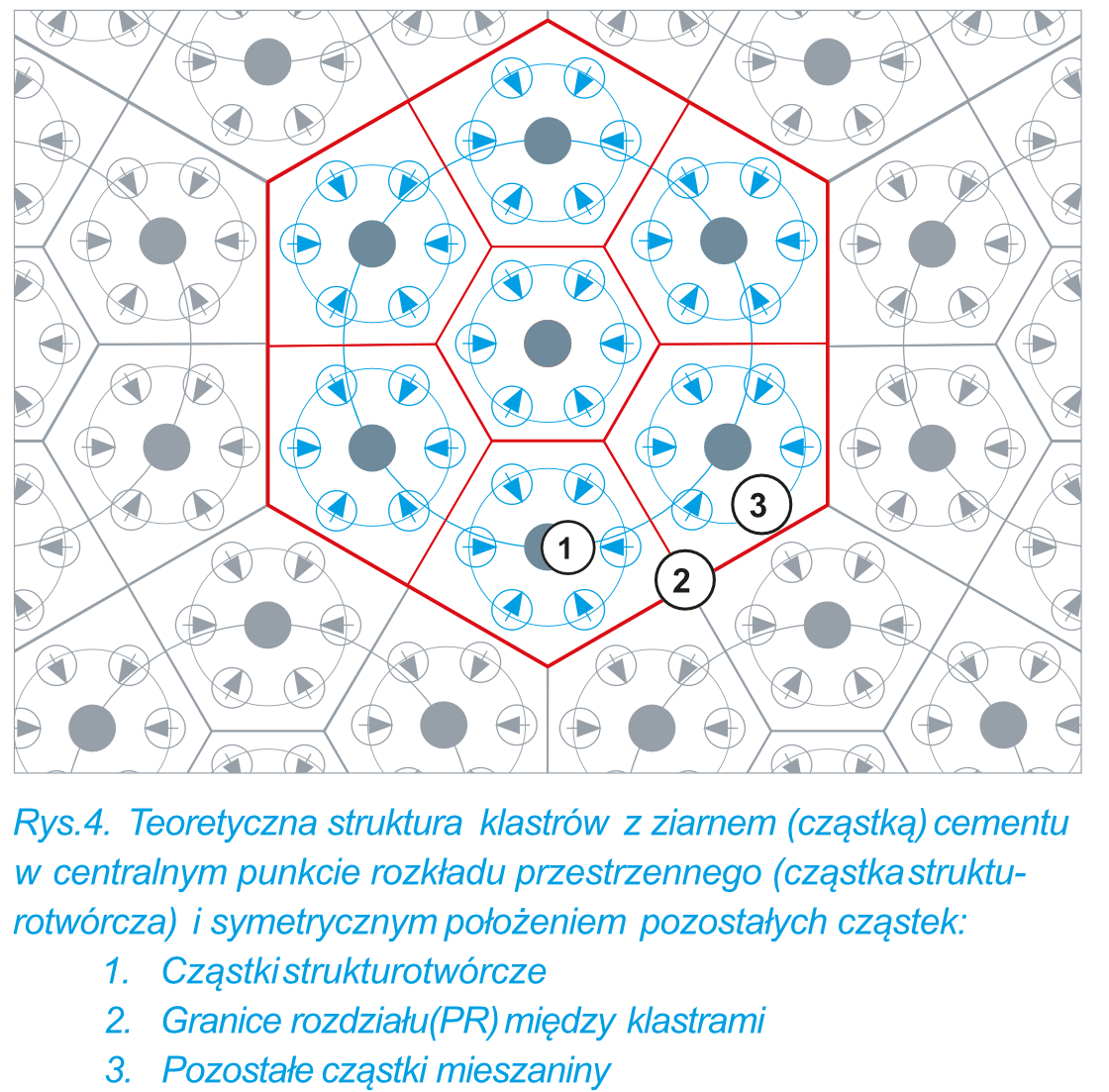

Dlaczego budowa wewnętrzna betonu jest tak skomplikowana i co zrobić aby zwiększyć trwałość i wytrzymałość betonu podłogowego. Beton zaliczany jest do materiałów kompozytowych z tym, że jest mieszaniną o bardzo niejednorodnym charakterze ze względu na zawiłą wewnętrzną strukturę początkową. Kompozyty to materiały utworzone z co najmniej dwóch składników lub faz oddziaływujących ze sobą lub jak w przypadku betonu za pośrednictwem powierzchni rozdziału (PR – opis w dalszej części opracowania) i właściwościach lepszych (oczekiwanych) w stosunku do właściwości składników wyjściowych. Osnową w betonie jako kompozycie jest zaczyn cementowo-wodny Typowy cement portlandzki składa się od kilkudziesięciu do kilkuset (ok. 300) minerałów i domieszek, które w procesie hydratacji (zaczyn wodno-cementowy) wywołują spontaniczny przebieg tworzenia nowej struktury o określonych właściwościach. Takie zjawisko nazywamy samoorganizacją a osiągnięcie końcowej struktury oznacza równowagę termodynamiczną procesu - powstaje beton (Rys.3). Uporządkowana struktura utrzymuje się dzięki powstałym połączeniom pomiędzy składnikami cementu i wody na skutek oddziaływań międzycząsteczkowych tzw. wtórnych (drugorzędowych) bez udziału wiązań kowalencyjnych. Zatem beton zasadniczo nie jest związkiem chemicznym lecz mieszaniną dyspersyjną dużej ilości składników w której spoiwem jest zaczyn cementowo wodny (wyjątek stanowią produkty chemicznej reakcji niektórych składników cementu z wodą, które jednak nie zmieniają głównej struktury betonu). Cząstki takiego układu w wyniku procesów termodynamicznych i samoorganizacji oddziaływujące na siebie tworząc strukturę klastrową (Rys.4). Termin klaster (ang. cluster: grupa) wprowadzono do nauki w latach 60. XX w. i dotyczy on układów składających się ostatecznej liczby grup cząstek o niewielkich rozmiarach. Na potrzeby niniejszego opracowania wyróżnioną właściwością klastra będzie znaczna wielkość stosunku powierzchni do objętości, gdyż to właśnie na powierzchniach występuję pewna nierównowaga sił oddziaływania( napięcie powierzchniowe), która prowadzi do zainicjowania i powstania rysy (najczęściej w PR)– jednej z głównych wad w strukturze wewnętrznej wpływającej w końcowym efekcie rozwoju defektów do znacznego obniżenia lub nawet utraty wytrzymałości betonu. Do wzrostu napięcia pomiędzy sąsiadującymi grupami cząstek hydratującego betonu dochodzi ze względu na dominacja rolę nad pozostałymi cząstkami, centralnie ułożonej cząstki cementu „ściągającej” do siebie inne cząstki grupy (Rys.4). Wprawdzie powoduje to utworzenie regularnej struktury takich grup a ściślej klastrów (ponieważ jest to mieszanina koloidalna to nazywamy te grupy klastrami), to jednak na granicy pomiędzy klastrami niema dobrego oddziaływania(nie ma wystarczająco dobrych wiązań) ponieważ cząstki klastra znajdujące się blisko tzw. powierzchni rozdziału (PR) „spożytkowały” energię na wytworzenie wiązań z punktem centralnym. Dlatego w takiej strukturze klastrowej czy agregatów, które tworzą się w miarę upływu czasu, kluczowym zagadnieniem jest stan powierzchni rozdziału (PR) w kontekście wpływu jej stabilności na wytrzymałość betonu. Pełny cykl utworzenia się (osiągnięcia równowagi termodynamicznej – maksymalna wartość entropii układu) typowego betonu z ustabilizowaną strukturą klastrową trwa ok 28 dni od momentu zmieszania cementu z wodą (Rys. 3). Powierzchnia rozdziału (PR) jest newralgicznym (słabym) miejscem w strukturze połączonych klastrów i jak już wspomniano to w tym miejscu jest najbardziej prawdopodobne powstanie wady – rysy. Stwardniały beton jest więc heterogeniczny a między klastrowe powierzchnie rozdziału są charakterystycznymi elementami mikrostruktury i mogą transferować w rysy eksploatacyjne i niszczące (Fot. 2a,2b, Rys.2).

Zarysowania są immanentną cechą betonu i ich mechanizm powstania może być powodowany względami technologicznymi (co oznacza, że są one w nim obecne już po jego utwardzeniu się - hydratacji) oraz eksploatacyjnymi – jeden z mechanizmów opisano wcześniej. Beton jako kompozyt, stanowi układ heterogeniczny (niejednorodny, dyspersyjny) i z tego powodu ma miejsce znaczna przypadkowość różnych procesów. Ogólnie można powiedzieć, że w betonie obecne są wady strukturalne powstałe w procesie technologicznym (skurcz wysychania, skurcz plastyczny, naprężenia wewnętrzne) przed przyłożeniem obciążenia zewnętrznego obniżające nośność i wytrzymałość konstrukcji betonowej. Zmiany objętościowe twardniejącego betonu wywołują w nim naprężenia, które po przekroczeniu wytrzymałości na rozciąganie prowadzą do tworzenia się rys powierzchniowych lub pęknięć obejmujących cały przekrój płyty betonowej (Fot. 2a,2b).

Fot.4a. Uskok progu wyjazdowego względem zewnętrznego placu manewrowego. Widoczny brak spójności pomiędzy stalowymi kątownikami a betonem i asfaltem

Fot.4b. Modernizacja podłogi w obrębie bramy wjazdowej do hali przemysłowej

Fot.4c. Modernizacja podłogi w obrębie bramy wjazdowej do hali przemysłowej - nakładanie kompozytu Belzona®4111.

Fot.4d. Zmodernizowana kompozytem Belzona®4111 podłoga wraz z strefą zewnętrzną bramy wjazdowej do hali produkcyjnej.

fot. 5. Skuteczne zabezpieczenie progów przejazdowych – brak uskoków i ciągłość odkształceń wg stali, betonu i asfaltu

Fot. 6. Wykonanie kompozytem Belzona4111 połączenia podłóg z uskokiem pomiędzy dwoma halami

Rysy technologiczne ze względu na koncentrację naprężeń u zbiegu wierzchołka pęknięcia są najbardziej niestabilnym elementem struktury. Występowanie rys w betonie prowadzi do zmian strukturalnych pod wpływem obciążeń eksploatacyjnych a zwłaszcza zmiennych (cyklicznych) oraz powodowanych zmianami wilgotności i temperatury. Przy projektowaniu wychodząc od maksymalnego obciążenia ogólnego określa się maksymalne obciążenie eksploatacyjne, które powinno zapewnić odpowiednią wytrzymałość podłogi, jednak w praktyce wytrzymałość betonu może ulec pogorszeniu bez wyraźnych makroskopowych symptomów na skutek np. procesów zmęczeniowych zachodzących we wnętrzu struktury betonu. I tu kluczową kwestią jest opisana szeroko wcześniej, struktura klastrowa która jest bardzo wrażliwa na obciążenia zewnętrzne. Już niewielka liczba uderzeń w powierzchnię

betonu wywołuje w nim, na skutek naprężeń wewnętrznych, niskocyklowe zmęczenie. Nawet jeśli uderzenia dynamiczne w podłogę nie przekraczają wartości dopuszczalnych obciążeń (nie od razu zobaczymy makro-pęknięcia na powierzchni podłogi), to właśnie niskocyklowe zmęczenie „odkłada” się w betonie powodując w sposób systematyczny rozwój wad i zarysowań do tego stopnia, że pojedyncza rysa może osiągnąć wartość krytyczną tj. taką przy której następuje zniszczenie materiału.

Wprowadzając pewne przybliżenie można powiedzieć, że podłoga jest poddana (pomijając obciążenia wewnętrzne opisane wcześniej) następującym obciążeniom :

- stałym (lokalne) -skupione, rozłożone na powierzchni pochodzące od ciężkich maszyn, urządzeń, składowanych towarów

- dynamicznym - wywoływane przez ruch różnych pojazdów, uderzenia i inne incydenty

- środowiskowym : zmienna temperatura, wilgotność, narażenie na agresję chemiczną

Obciążenia statyczne jeśli nie przekraczają wytrzymałości płyty podłogowej w zasadzie nie stanowią zagrożenia dla podłogi w kontekście efektów szybkich, natomiast to nie oznacza, że są one bez wpływu na wytrzymałość długoterminową (zmęczeniową). Stałe obciążenie, którego wartość narasta powoli, nie wywołuje wprawdzie sił bezwładności w konstrukcji (obciążenie regałami, obciążenie równomiernie rozłożone), to jednak występuje stałe naprężenie wewnętrzne w strefie działania stałych nacisków na podłogę. Taki stan ma bezpośredni wpływ na wartość tzw. współczynnika intensywności naprężeń (K) podstawowego parametru w mechanice pękania. Koncentracja oraz intensywność zmian naprężeń występujących na wierzchołku rysy, przy dociążeniu materiału może przyczynić się do wywołania pęknięć wtórnych lub po przekroczeniu tzw. krytycznej wartości współczynnika K dochodzi do dalszej propagacji pęknięcia. Wzmocnienie betonu można przeprowadzić poprzez modyfikację struktury z wykorzystaniem dedykowanych kompozytów polimerowych takich jak Belzona®4151 (Fot.6, Fot.7, Fot. 8b), których działanie sprowadza się głównie do wypełnienia zarysowań, pustych przestrzeni oraz mostkowania słabo związanych klastrów czy agregatów cząstek zaczynu czy całego betonu. Scalające

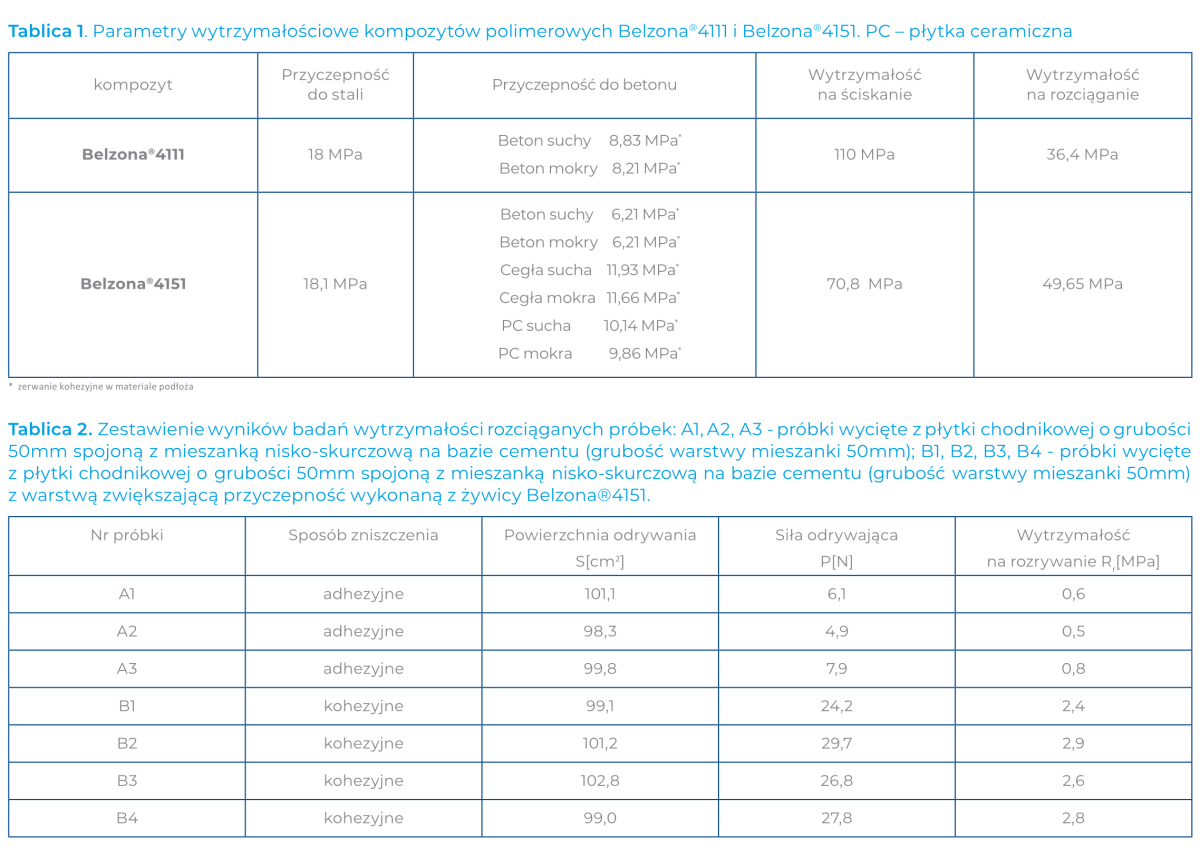

działanie kompozytowej żywicy Belzona®4151 wynika ze znakomitej jej zwilżalności na powierzchniach mineralnych. Odpowiednie zwilżanie powierzchni jest warunkiem wstępnym dobrej adhezji a w konsekwencji osiągnięcia wystarczającej przyczepności, która zagwarantuje właściwe przeniesienie sił różnych obciążeń jakim poddany jest beton. Utrzymanie dobrej spójności (przyczepności) całej struktury betonu powinno zagwarantować utrzymanie ciągłości odkształceń pomiędzy składnikami betonu co w konsekwencji wpływa na wydłużenie trwałości konstrukcji/ podłogi. Dodanie do żywicy Belzona®4151 specjalnego kruszywa kwarcowego z apreturą polimerową otrzymamy jeszcze więcej możliwości zastosowań kompozytów do napraw betonu (Fot.4a, 5, 6). Nazwa własna takiego kompozytu, to Belzona®4111 którego parametry wytrzymałościowe przedstawiono w tablicy 1. Natomiast tablica 2 zawiera badania wytrzymałościowe których celem było sprawdzenie przydatności żywicy Belzona®4151 do zespolenia świeżej mieszanki betonu z betonem w pełni utwardzonym. Powierzchnię betonowej płytki chodnikowej o grubości 50mm (klasa betonu C25) pokryto 50 mm warstwą mieszanki betonu nisko-skurczowego do utwardzenia (próbka oznaczona symbolem A) zaś druga seria próbek została wykonana tak jak próbki A lecz przed nałożeniem świeżej mieszanki powierzchnia płytki została pokryta warstwą Belzona®4151 a następnie od razu nałożono warstwę świeżej mieszanki . Po pełnym utwardzeniu się mieszanki wycięto próbki do badań na rozrywanie. Wyniki jednoznacznie pokazują, że zespolenie beton stary/beton nowy, osiąga znacznie większe wartości gdy zastosujemy do połączenia kompozyt powłokowy Belzona®4151 . Wartość przyczepności międzywarstwy szczepnej Belzona przekraczała wytrzymałość wewnętrzną(kohezyjną) łączonych betonów (zerwanie kohezyjne) co świadczy o wzmacniającym działaniu kompozytu Belzona w warstwie wierzchniej betonów oraz że polimerowa żywica wchodzi w interakcję (nieutwardzona żywica Belzona®4151) z świeżą mieszanką cementową wytwarzając na tyle silne wiązania (zakres od 2,4 do 2,9 MPa), że są one co najmniej odpowiadające wymaganiom wynikającym z przepisów budowlanych (zespolenie powinno osiągnąć wartość przyczepności na poziomie 1,5 MPa). Uwzględniając efekt umocnienia, przyczepność oraz znacząco wyższą wytrzymałość kompozytów Belzona w stosunku do betonu opracowano wiele technik naprawy, wzmocnienia i zabezpieczenia betonowych konstrukcji budowlanych, posadzek, fundamentów itp. W przypadku podłóg przemysłowych ze względu na ich znaczne rozmiary (duża powierzchnia) na stan naprężenia ogromny wpływ mają zmienne warunki środowiskowe( temperatura, wilgotność, narażenie chemiczne), które mogą się sumować z obciążeniem mechanicznym (Fot.4a). Dla przykładu wzrost/spadek temperatury w pomieszczeniu o 10-20oC może przy dłuższej ekspozycji wywołać naprężenia wewnętrzne w betonie na poziomie 0,8 -2,0 MPa. Ten poziom naprężeń dla warstwy wierzchniej posadzkowej może spowodować jej samoistną delaminację (odspojenie od płyty betonowej (Fot.3). Podobny efekt może nastąpić w warunkach zmiennej wilgotności otoczenia, wówczas gradient naprężeń w posadzce powstaje w efekcie szybszego wysychania powierzchni w stosunku do jej wnętrza. Może zdarzyć się zatem taka sytuacja, że dla pewnych wartości granicznych wilgotności względnej nastąpi nieoczekiwane „samopęknięcie” posadzki. Najbardziej prawdopodobnym miejscem lub strefą wystąpienia tego typu uszkodzeń w postaci pęknięć lub uskoków są przejścia między halami(Fot.2b), bramy wyjazdowe/wjazdowe (Fot.4a) itp. czyli tam gdzie są duże różnice temperatur, wilgotności środowiska oraz uderzenia dynamiczne pojazdów. Zastosowanie w tych miejscach kompozytu Belzona®4111 (Fot 4b,4c,4d; Fot.5, Fot.6) zwiększa trwałość podłogi na tyle skutecznie, że staje się ona odporna na zmienne warunki środowiskowe i eksploatacyjne. Ciągłość odkształceń warstwy wierzchniej Belzona®4111 pod wpływem obciążenia zewnętrznego jest niezawodna dzięki podatności kompozytu, którego moduł sprężystości E (Young’a) jest ponad 10 razy niższy w stosunku do modułu betonu. Niski moduł oraz fakt, że zgodnie z normą ASTM C-157 materiał nie wykazuje skurczu utwardzania sprawia, że naprężenia wewnętrzna przy obciążeniu są kilkakrotnie niższe w stosunku do naprężeń jakie by powstały przy tej samej wartości obciążenia zewnętrznego na podłogę wykonaną z samego betonu. Dzięki temu zastosowanie kompozytów polimerowych na uskokach, przejazdach czy przejściach gwarantuje ciągłość odkształceń podłogi i „święty spokój” dla operatorów wózków widłowych.

Fot.7. Wykonanie wzmocnienia warstwy wierzchniej betonu żywicą Belzona4151 oraz scalenie makro-pęknięć

Fot.8a. Zniszczona taca rozładunkowa myjni cystern

Fot.8b. Wzmacnianie warstwy betonu żywicą Belzona®4151

Fot.8c. Zabezpieczenie powierzchni tacy rozładunkowej powłoką chemoodporną Belzona4111

Fot.8d. Zabezpieczona taca rozładunkowa cystern kompozytowym systemem wzmocnienia i wieloletniej ochrony powłokowej

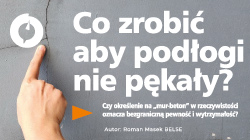

Tablica 1. Parametry wytrzymałościowe kompozytów polimerowych Belzona®4111 i Belzona®4151. PC – płytka ceramiczna

Tablica 2. Zestawienie wyników badań wytrzymałości rozciąganych próbek: A1, A2, A3 - próbki wycięte z płytki chodnikowej o grubości 50mm spojoną z mieszanką nisko-skurczową na bazie cementu (grubość warstwy mieszanki 50mm); B1, B2, B3, B4 - próbki wycięte z płytki chodnikowej o grubości 50mm spojoną z mieszanką nisko-skurczową na bazie cementu (grubość warstwy mieszanki 50mm) z warstwą zwiększającą przyczepność wykonaną z żywicy Belzona®4151.

Obciążenia dynamiczne podłóg pochodzą najczęściej od pojazdów kołowych (wózki podnośnikowe, pojazdy autonomiczne, wózki ręczne itp.). Opony wypełnione powietrzem powodują powstanie nacisku mniej więcej równego wewnętrznemu ciśnieniu w oponie (maksymalnie do 1,0 MPa). W przypadku opon gumowych pełnych naciski na powierzchnię mogą już wynieść ok 4 MPa a więc generują większe naprężenia w styku z podłogą. Jeszcze większe naprężenia powstają w warstwie posadzkowej gdy obciążymy je specjalnymi kółkami z tworzyw sztucznych (ok. 7 MPa) oraz kółkami metalowymi gdzie naciski mogą wynosić nawet do 100 MPa (fot. 9a). Przy tak znacznych naciskach niszczących dla warstwy betonu, konieczne jest jej wzmocnienie co można bardzo skutecznie zrealizować nakładając warstwę eksploatacyjną z odpornego na naciski oraz wycieranie kompozytu Belzona®4111 (Fot. 9a, 9b, 10) Pojazdy, regały, palety, agresja chemiczna, otoczenie i mikroklimat to spectrum obciążeń jakie podłoga przemysłowa powinna przejąć z zachowaniem ciągłości odkształceń co staje się niezwykle trudnym zadaniem uwzględniając klastrową (nieciągłą) strukturę molekularną betonu jako podstawowego materiału do budowy podłóg. Makroskopowe spojrzenie na przekrój poprzeczny betonu stwarza złudzenie, takie samo jak w eksperymencie z napełnianiem słoja opisanym na początku tego artykułu, że wszystko w obrębie przekroju jest szczelnie wypełnione i upakowane, w rzeczywistości jednak przy odpowiednim powiększeniu zauważymy tam luki i nieciągłości (rysy, płaszczyzny rozdziału PR struktury klastrowej, itp.). Jednym z głównych problemów wynikających z obecności wymienionych nieciągłości są naprężenia wewnętrzne w betonie, które z kolei wpływają na znaczną nieprzewidywalność w kształtowaniu właściwości materiału konstrukcyjnego jakim jest beton. Rolą wymienianych w artykule kompozytów polimerowych takich jak Belzona®4151 jest „zajęcie” wolnych miejsc w strukturze betonu (rys. 5, fot. 7, 8b).

Fot.9a. Uszkodzenia w podłodze wywołane ruchem kółek metalowych

Fot.9b. Wzmocnienie podłogi kompozytem Belzona®4111 w miejscu częstych spękań i wycierania wywołanych ruchem pojazdów

Fot.10. Powłoka antypoślizgowa i trudnościeralna Belzona®5231 zastosowana do ciągów komunikacyjnych

Modyfikacja struktury z wykorzystaniem kompozytów polimerowych Belzona nadaje spójność wewnętrzną umożliwiającą efektywne przeniesienie sił bez efektów zniszczenia posadzki jako warstwy eksploatacyjnej. Wysoka wytrzymałość mechaniczna kompozytów, trudnościeralność, chemoodporność podnosi trwałość i niezawodność eksploatacyjną podłogi na „mur-beton”!

Autor: Roman Masek BELSE